Introduction aux céramiques techniques et au frittage

Propriétés et importance des céramiques techniques

Les matériaux céramiques avancés se distinguent par leurs structures de liaison atomique uniques, principalement ioniques ou covalentes, qui leur confèrent une série de propriétés exceptionnelles.Ces matériaux présentent une grande résistance et dureté ce qui les rend idéaux pour les applications nécessitant une durabilité et une résistance aux contraintes mécaniques.En outre, leur résistance à la température est remarquable, car elle leur permet de conserver leur intégrité structurelle et leurs performances dans des conditions thermiques extrêmes.La biocompatibilité est un autre attribut essentiel, qui permet d'utiliser ces céramiques dans des implants médicaux et d'autres applications biomédicales sans provoquer de réactions négatives de la part du corps humain.

Le processus de frittage joue un rôle essentiel dans la transformation des poudres céramiques en matériaux polycristallins aux propriétés adaptées.Le frittage implique la consolidation des particules de céramique sous l'effet de la chaleur et de la pression, ce qui conduit à la formation d'une structure dense et cohérente.Ce processus est essentiel pour optimiser les propriétés mécaniques, thermiques et électriques du produit céramique final.En contrôlant soigneusement les conditions de frittage, il est possible de produire des céramiques aux caractéristiques spécifiques adaptées à une large gamme d'applications industrielles et technologiques.

| Propriété | Description de la propriété |

|---|---|

| Solidité | Résistance élevée aux contraintes mécaniques |

| Dureté | Haute résistance à la déformation et à l'usure |

| Résistance à la température | Capacité à conserver ses propriétés à des températures extrêmes |

| Biocompatibilité | Compatibilité avec les environnements biologiques, convient aux implants médicaux |

En résumé, les processus uniques de liaison et de frittage des céramiques avancées leur permettent d'exceller dans des environnements exigeants, ce qui les rend indispensables dans la technologie et l'industrie modernes.

Limites du frittage traditionnel

Les méthodes traditionnelles de frittage, qui reposent principalement sur le chauffage externe et l'application d'une pression atmosphérique ou mécanique, présentent plusieurs limites inhérentes lorsqu'elles sont appliquées à des systèmes de matériaux spécifiques.L'un des principaux défis est le processus de refroidissement nécessaire après le frittage, qui peut allonger considérablement le cycle de production global.Cette période de refroidissement prolongée augmente non seulement le temps nécessaire à la production d'un produit fini, mais complique également le maintien de tolérances dimensionnelles serrées, un facteur essentiel pour garantir la précision et la fiabilité du composant final.

En outre, la nécessité d'un usinage supplémentaire Après le frittage, ces difficultés sont encore plus grandes.Cette étape supplémentaire est souvent nécessaire pour obtenir la précision dimensionnelle et l'état de surface souhaités, ce qui accroît la complexité et le coût du processus de production.Le processus de formage initial lui-même doit être méticuleusement contrôlé pour garantir la cohérence et la répétabilité, car toute variation de la consistance de la poudre peut entraîner des altérations du retrait ou des propriétés globales du composant, affectant ainsi les performances du produit final.

Le coût élevé de la mise en place d'une production Le coût élevé de la mise en place de la production est une autre limite importante.L'investissement substantiel nécessaire pour mettre en place une installation de frittage peut constituer une barrière à l'entrée pour de nombreux fabricants, en particulier si la demande de produits ne justifie pas la dépense.En outre, variations du processus au cours de la production peuvent donner lieu à des pièces faibles et variables, ce qui souligne le besoin critique d'un contrôle précis tout au long du processus de frittage.

En résumé, si les méthodes traditionnelles de frittage ont été largement utilisées, leurs limites en termes de temps, de précision, de coût et de contrôle du processus soulignent la nécessité de technologies de frittage plus avancées et plus efficaces.

Techniques émergentes de frittage rapide

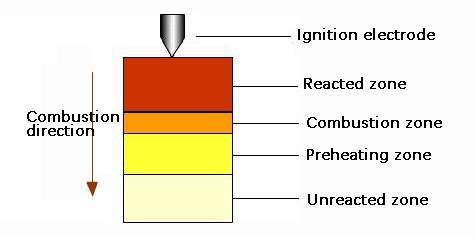

Frittage à haute température par autopropagation (SHS)

Le frittage à haute température par autopropagation (SHS), souvent appelé synthèse par combustion, est une technique révolutionnaire qui exploite la puissance des réactions chimiques exothermiques pour faciliter la synthèse rapide des matériaux.Cette méthode tire parti de la chaleur intense générée par ces réactions pour conduire le processus de frittage, transformant les poudres céramiques en matériaux denses et polycristallins aux propriétés personnalisées.

L'un des principaux avantages de la SHS est qu'elle permet une densification rapide sans nécessiter de chauffage externe prolongé ou de pressions élevées, qui sont courants dans les méthodes de frittage traditionnelles.Cette efficacité rend la SHS particulièrement intéressante pour les applications industrielles, où les économies de temps et d'énergie sont essentielles.Le procédé a été intégré avec succès dans diverses chaînes de production industrielle, permettant la production en masse de matériaux céramiques avancés avec une qualité et des performances constantes.

En plus de ses applications autonomes, la SHS a été combinée à d'autres technologies de pointe pour améliorer encore ses capacités.Par exemple, la synthèse de poudres SHS permet de créer des poudres hautement réactives qui peuvent être frittées plus rapidement et avec un meilleur contrôle des propriétés finales du matériau.De même, les techniques de densification intégrées aux SHS ont été développées pour relever des défis spécifiques en matière de consolidation des matériaux, garantissant que les céramiques obtenues répondent aux exigences rigoureuses des applications industrielles et technologiques modernes.

La polyvalence des SHS est également démontrée par leur adaptabilité à une large gamme de matériaux céramiques, des simples oxydes aux composites complexes.Cette large applicabilité, combinée à son efficacité et à son évolutivité, fait du frittage par micro-ondes un acteur clé dans l'évolution actuelle des technologies de frittage rapide pour les céramiques avancées.

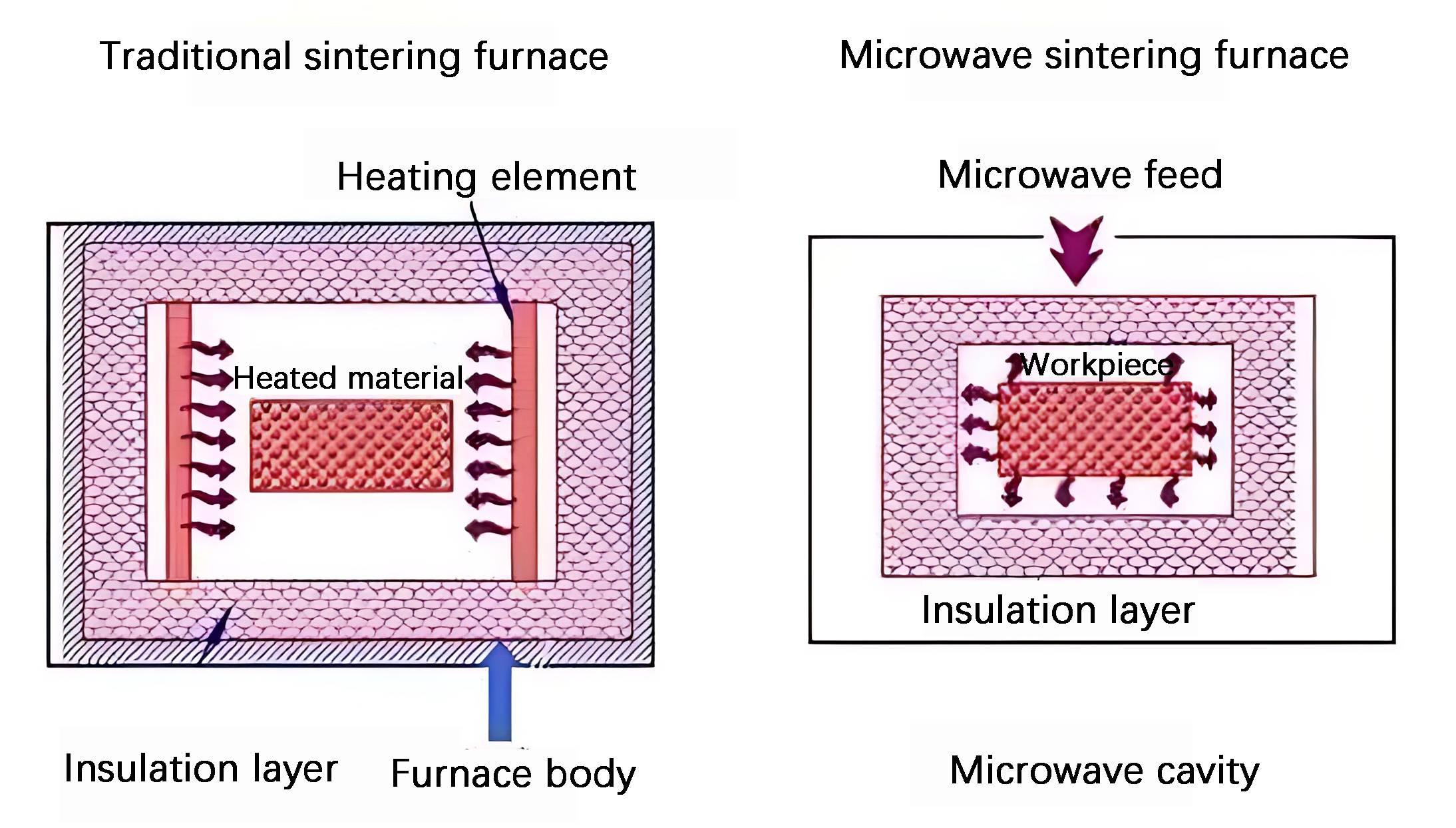

Frittage par micro-ondes

Le frittage par micro-ondes exploite la puissance des champs électromagnétiques des micro-ondes pour chauffer uniformément les matériaux céramiques, facilitant ainsi le frittage rapide à basse température.Cette technique innovante a trouvé des applications dans un large éventail de matériaux, notamment les fibres optiques, les ferrites et les céramiques supraconductrices.Contrairement aux méthodes de chauffage traditionnelles qui reposent sur des sources externes, le frittage par micro-ondes génère de la chaleur à l'intérieur du matériau lui-même, ce qui offre plusieurs avantages tels que des taux de chauffage plus rapides, une consommation d'énergie réduite et des propriétés de produit améliorées.

Cependant, le processus n'est pas sans poser de problèmes.Le frittage par micro-ondes ne concerne généralement qu'un seul produit compact à la fois, ce qui peut limiter la productivité globale lorsque plusieurs pièces sont nécessaires.En outre, la profondeur de pénétration des micro-ondes est limitée pour les matériaux présentant une conductivité et une perméabilité élevées, ce qui nécessite que la taille des particules des poudres soit similaire à la profondeur de pénétration des micro-ondes dans ces matériaux spécifiques.Certains matériaux ne parviennent pas à se coupler aux micro-ondes, tandis que d'autres peuvent présenter un comportement d'emballement, ce qui entraîne des variations dans les propriétés du produit fritté final.

Malgré ces inconvénients, le frittage par micro-ondes permet de conserver des grains fins dans les biocéramiques, ce qui en fait un outil précieux pour la production de composants céramiques de haute performance.La technologie s'est également étendue au frittage de poudres métalliques, une application surprenante étant donné que les métaux en vrac réfléchissent généralement les micro-ondes.Cependant, les poudres métalliques absorbent effectivement les micro-ondes à température ambiante, ce qui permet un chauffage rapide et efficace, qui peut être exploité pour produire une variété de composants métalliques en une fraction du temps requis par les méthodes conventionnelles.

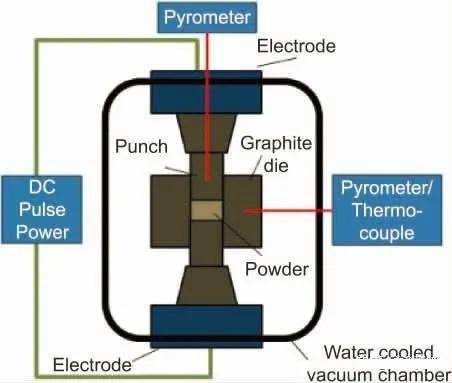

Frittage par plasma à décharge (SPS)

Le frittage par plasma à décharge (SPS) est une technique de frittage de pointe qui introduit des impulsions de courant continu dans le processus, ce qui permet des taux de chauffage rapides et le couplage de champs multiples.Cette méthode s'appuie sur un courant continu pulsé et une pression uniaxiale à l'intérieur d'une matrice, où le courant continu génère des décharges de plasma entre les particules de poudre.Ces décharges facilitent le chauffage et le frittage rapides, souvent sous vide ou dans une atmosphère contrôlée afin d'éviter l'oxydation et de préserver la pureté du matériau.

Le procédé SPS se caractérise par sa capacité à contrôler avec précision la température, la pression et la vitesse de chauffage, ce qui permet de créer des matériaux dotés de microstructures uniques et de propriétés supérieures.Le procédé SPS permet notamment de préparer des matériaux traditionnellement difficiles à fritter, tels que les matériaux à gradient fonctionnel.Les taux de chauffage rapides et les temps de traitement courts inhérents à la technologie SPS permettent de réduire la consommation d'énergie et les coûts, tout en améliorant les propriétés des matériaux et l'efficacité de la fabrication.

La SPS utilise un courant continu pulsé pour alimenter le matériau de manière répétée, créant ainsi des décharges à courant élevé entre les particules.Cette génération localisée de hautes températures, associée à la réduction de l'espace entre les particules, facilite la diffusion de surface et la diffusion des défauts de frontière, ce qui entraîne la fusion et la liaison des interfaces entre les particules de poudre.L'énergie de frittage élevée permet de raccourcir considérablement les temps de maintien, les températures élevées étant confinées à la surface des particules, ce qui empêche la croissance des grains à l'intérieur des particules.Cette taille de grain contrôlée est cruciale pour obtenir un frittage de haute densité et optimiser la microstructure du corps fritté.

En outre, la technologie SPS intègre le formage de la poudre et le frittage en un seul processus, ce qui élimine le besoin de préformage et d'additifs ou de liants.Cette approche rationalisée simplifie non seulement le processus de fabrication, mais contribue également à la production de céramiques aux propriétés mécaniques, électriques et thermiques améliorées.La polyvalence et l'efficacité du SPS en font un choix privilégié dans divers domaines, notamment la science des matériaux, la nanotechnologie et l'ingénierie, pour la fabrication de matériaux céramiques, métalliques et composites à haute densité et à grain fin.

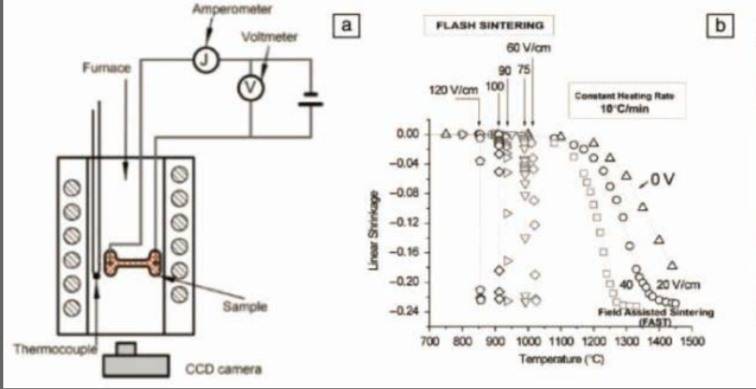

Frittage flash (FS)

Le frittage flash (FS), dont le pionnier est Cologna et al, exploite la puissance des champs électriques pour faciliter les processus de frittage rapide et à basse température.Cette technique innovante se caractérise par une série de phénomènes distincts, notamment un emballement thermique, une chute soudaine de la résistivité et l'apparition de phénomènes de flash.Ces phénomènes contribuent collectivement à un processus de frittage qui est non seulement beaucoup plus rapide, mais qui nécessite également des températures de four plus basses que les méthodes traditionnelles.

L'application de champs électriques dans la SF déclenche une cascade d'effets qui accélèrent la densification des poudres céramiques.L'emballement thermique, par exemple, accélère le processus de chauffage, tandis que la chute soudaine de la résistivité indique une transformation rapide de la microstructure du matériau.Les phénomènes de flash améliorent encore l'efficacité du processus de frittage en fournissant des rafales d'énergie localisées qui favorisent une densification uniforme et rapide.

Par rapport à d'autres techniques de frittage rapide telles que la technologie de frittage assisté par champ (FAST) ou le frittage par plasma étincelant (SPS), qui s'appuient sur un courant continu pour chauffer le moule et l'échantillon par effet Joule, le frittage par plasma étincelant offre des avantages uniques.Si la FAST/SPS permet également d'atteindre des taux de chauffage élevés et des temps de traitement courts, la dépendance de la SF à l'égard des champs électriques introduit une dynamique différente qui peut s'avérer particulièrement bénéfique pour certains systèmes de matériaux.Les températures plus basses et les pressions de moulage typiques de la SF en font une méthode prometteuse pour la fabrication de céramiques avancées aux caractéristiques potentiellement extraordinaires.

Le frittage à froid se distingue donc comme une méthode polyvalente et efficace pour le frittage rapide des céramiques avancées, offrant une voie pour produire des matériaux de haute performance avec une consommation d'énergie réduite et des temps de traitement plus courts.

Frittage à froid (CS)

Le frittage à froid, une innovation révolutionnaire proposée par le groupe de recherche d'Andall, utilise une combinaison unique d'un solvant transitoire et d'une pression élevée pour densifier les poudres céramiques à des températures remarquablement basses, allant de 120 à 300 °C. Cette méthode permet non seulement de réduire considérablement la consommation d'énergie nécessaire aux processus de frittage traditionnels à haute température, mais elle ouvre également de nouvelles voies pour la production de céramiques à haute performance.Cette méthode permet non seulement de réduire considérablement la consommation d'énergie nécessaire aux procédés traditionnels de frittage à haute température, mais aussi d'ouvrir de nouvelles voies pour la production de céramiques à haute performance.

Le procédé CS se distingue des techniques de frittage conventionnelles, qui nécessitent généralement des températures supérieures à 1 000 °C pour obtenir une densification.Au lieu de cela, le procédé CS exploite les effets synergiques d'un solvant et de la pression pour faciliter le réarrangement et la diffusion rapides des particules à des températures plus basses.Cette approche est particulièrement avantageuse pour les matériaux sensibles aux températures élevées ou ceux qui présentent des instabilités de phase à des températures élevées.

En outre, l'utilisation d'une pression élevée (de 350 à 500 MPa) dans le processus de CS améliore l'efficacité du réarrangement des particules, ce qui permet aux poudres céramiques d'atteindre une densité élevée en peu de temps.Ce processus de densification rapide permet non seulement d'économiser de l'énergie, mais aussi de produire des céramiques aux propriétés mécaniques et fonctionnelles supérieures.

La nature innovante du CS réside dans sa capacité à réaliser la densification à des températures bien inférieures au point de fusion des matériaux céramiques, contournant ainsi les limitations associées au frittage à haute température.Le frittage à froid est donc une option intéressante pour la fabrication d'une large gamme de céramiques avancées, y compris les céramiques structurelles et les céramiques fonctionnelles, qui nécessitent un contrôle précis de leurs microstructures pour obtenir des performances optimales.

En résumé, le frittage à froid représente une avancée significative dans le domaine de la fabrication de céramiques, en offrant une alternative à basse température et à haut rendement aux méthodes de frittage traditionnelles.En réduisant la consommation d'énergie et en élargissant la gamme des matériaux qui peuvent être frittés efficacement, le frittage à froid a le potentiel de révolutionner la production de céramiques de haute performance dans diverses applications industrielles.

Frittage sous pression oscillante (OPS)

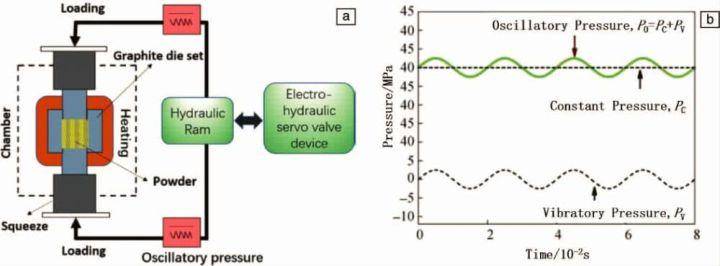

Le frittage sous pression oscillante (OPS) est une nouvelle technique de frittage qui utilise une pression oscillante continue pendant le processus de densification, offrant des avantages significatifs par rapport aux méthodes traditionnelles de pression statique.Cette approche innovante permet non seulement d'améliorer le taux de densification, mais aussi d'inhiber efficacement la croissance des grains, ce qui permet de préparer des matériaux d'une résistance et d'une fiabilité très élevées.

Le mécanisme qui sous-tend l'OPS peut être disséqué en plusieurs facteurs clés :

-

Réarrangement des particules et élimination de l'agglomération:La pression oscillante continue appliquée pendant le processus de frittage réduit considérablement la distance de diffusion en facilitant le réarrangement des particules et en éliminant l'agglomération des particules.Ce processus est particulièrement efficace dans les premiers stades du frittage, où il est essentiel d'obtenir une densité d'empilement élevée.

-

Force motrice du frittage améliorée:Au milieu et à la fin du frittage, la pression oscillante fournit une plus grande force motrice pour la densification de la poudre.Cette force motrice accrue accélère le flux de viscosité et le fluage de diffusion, favorisant la rotation des grains, le glissement des joints de grains et la déformation plastique dans le corps fritté.Ces mécanismes accélèrent collectivement la densification du corps vert.

-

Fréquence et pression réglables:En réglant avec précision la fréquence et l'ampleur de la pression oscillante, il est possible de renforcer la déformation plastique, ce qui favorise la formation et la fusion des joints de grains dans les dernières étapes du frittage.Ce réglage permet d'éliminer complètement les pores résiduels dans le matériau, ce qui rapproche la densité du matériau de sa limite théorique.

-

Inhibition de la croissance des grains:L'une des principales caractéristiques de l'OPS est sa capacité à inhiber efficacement la croissance des grains.Ce résultat est obtenu par l'application continue d'une pression oscillante, qui renforce les joints de grains et empêche la croissance incontrôlée des grains, préservant ainsi la fine microstructure du matériau.

La densification des matériaux au cours du processus OPS est principalement due à deux mécanismes : les mécanismes traditionnels basés sur la diffusion, tels que la diffusion des joints de grains, la diffusion du réseau et l'évaporation-condensation, et les nouveaux mécanismes introduits par la pression oscillante, y compris le réarrangement des particules, le glissement des joints de grains, la déformation plastique et la décharge des pores.Ces mécanismes combinés permettent à l'OPS d'accélérer la densification de la poudre, de réduire la température de frittage, de raccourcir le temps de maintien et d'inhiber la croissance des grains, pour finalement préparer des matériaux céramiques d'une résistance et d'une fiabilité inégalées.

En résumé, l'OPS représente une avancée significative dans le domaine du frittage des céramiques, offrant une solution complète aux défis de la densification rapide à des températures plus basses tout en maintenant la fine microstructure et la haute performance des matériaux résultants.

Conclusion

Défis et perspectives d'avenir

Bien que des progrès significatifs aient été réalisés dans le développement de matériaux céramiques avancés, plusieurs défis persistants continuent d'entraver leur application à grande échelle.Il s'agit principalement des questions liées à la fiabilité , densification et la résistance des matériaux .L'obtention de performances cohérentes et fiables dans diverses applications reste un obstacle important, d'autant plus que les matériaux céramiques sont souvent soumis à des conditions extrêmes.

La recherche future dans ce domaine vise à relever ces défis grâce à des approches innovantes qui promettent d'améliorer considérablement les propriétés des céramiques.L'un des principaux objectifs est de parvenir à une densification rapide à basse température .Cet objectif est essentiel car il permet non seulement de réduire la consommation d'énergie, mais aussi de minimiser les contraintes thermiques susceptibles d'entraîner des défauts matériels.Des techniques telles que le frittage flash (FS) et le frittage à froid (CS) sont à la pointe de cette recherche et offrent des méthodes prometteuses pour atteindre ces objectifs.

En outre, des efforts concertés sont déployés pour préparer des céramiques ayant une structure uniforme et des grains fins. structure uniforme et des grains fins .L'accent mis sur l'uniformité de la microstructure s'explique par le fait que des grains plus fins se traduisent généralement par de meilleures propriétés mécaniques, notamment une plus grande solidité et une meilleure résistance à l'usure et à la rupture.Les techniques émergentes telles que le frittage par plasma à décharge (SPS) et le frittage sous pression oscillante (OPS) sont à l'étude pour contrôler plus efficacement la taille et la distribution des grains.

En outre, l'intégration de plusieurs technologies de frittage, telles que la combinaison des technologies suivantes le frittage à haute température par autopropagation (SHS) avec frittage par micro-ondes Le frittage par micro-ondes, par exemple, est étudié pour tirer parti des avantages uniques de chaque méthode.Cette approche multidisciplinaire vise à optimiser le processus de frittage, ce qui permettra d'obtenir des céramiques non seulement plus résistantes et plus fiables, mais aussi plus polyvalentes dans leurs applications.

En résumé, l'avenir de la recherche sur les matériaux céramiques consiste à relever ces défis en combinant de nouvelles techniques de frittage et une meilleure compréhension de la science des matériaux.L'objectif est de créer des céramiques qui sont non seulement plus efficaces à produire, mais qui possèdent également des caractéristiques de performance supérieures, ouvrant ainsi la voie à leur application dans des environnements de plus en plus exigeants.

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Articles associés

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Four de frittage par plasma étincelant : le guide ultime des fours SPS

- Fours de frittage dentaire L'impact sur la qualité et la durabilité de la restauration

- Comprendre les électrodes de référence au calomel saturé : Composition, utilisations et considérations