Importance des éléments chauffants dans les fours à vide

Critères de sélection des matériaux chauffants

Lors de la sélection des matériaux chauffants pour les fours à vide, plusieurs facteurs critiques doivent être pris en compte pour garantir des performances et une longévité optimales. Le critère principal estla conductivité thermiquequi influence directement l'efficacité du transfert de chaleur dans le four. Les matériaux à conductivité thermique élevée, tels que le tungstène et le molybdène, sont préférables car ils peuvent distribuer la chaleur de manière uniforme, minimisant ainsi les points chauds et garantissant une température constante sur toute la pièce à usiner.

Un autre aspect essentiel estla stabilité à haute température. Les éléments chauffants doivent conserver leur intégrité structurelle et résister à la déformation, même dans des conditions extrêmes. Cette stabilité est cruciale pour éviter toute défaillance mécanique, qui pourrait entraîner des temps d'arrêt importants et des réparations coûteuses. Les matériaux tels que les alliages nickel-chrome sont connus pour leur stabilité à haute température, ce qui les rend adaptés aux applications exigeantes.

La compatibilité chimique est également un élément clé. Le matériau chauffant ne doit pas réagir avec la pièce ou l'environnement du four, car de telles interactions peuvent entraîner une contamination ou une dégradation de la pièce. Par exemple, dans les fours à vide, où l'atmosphère est contrôlée, des matériaux comme le molybdène sont idéaux en raison de leur inertie et de leur résistance à l'oxydation.

Lasection transversale de l'élément chauffant joue un rôle essentiel dans sa résistance et, par conséquent, dans sa puissance calorifique. Pour les applications à faible puissance, des éléments plus fins sont utilisés pour augmenter la résistance, tandis que pour les applications à forte chaleur, des éléments plus épais sont préférés pour réduire la résistance et permettre au courant de circuler davantage. Cet équilibre permet à l'élément chauffant de produire la chaleur souhaitée sans consommation excessive d'énergie ni usure prématurée.

En résumé, la sélection des matériaux chauffants pour les fours à vide implique un équilibre minutieux entre la conductivité thermique, la stabilité à haute température, la compatibilité chimique et la conception de la section transversale. En tenant compte de ces facteurs, il est possible de choisir des matériaux qui non seulement répondent aux exigences techniques, mais améliorent également l'efficacité et la fiabilité globales du fonctionnement du four.

Rôle des écrans d'isolation

Les écrans d'isolation jouent un rôle essentiel dans le fonctionnement des fours à vide, principalement en améliorant l'efficacité thermique et en minimisant les pertes de chaleur. Ces écrans sont placés stratégiquement dans le four pour créer une barrière qui retient la chaleur, réduisant ainsi l'énergie nécessaire pour maintenir la température souhaitée. L'efficacité de ces écrans est largement déterminée par leur conception structurelle et les matériaux utilisés dans leur construction.

Par exemple, des matériaux comme le tungstène et le molybdène, connus pour leur point de fusion élevé et leur excellente conductivité thermique, sont souvent préférés pour les écrans d'isolation. Non seulement ces matériaux résistent aux températures élevées, mais ils offrent également une résistance supérieure à la corrosion et à l'oxydation, ce qui garantit des performances et une fiabilité à long terme. Le choix du matériau influe directement sur la consommation d'énergie globale du four et sur son efficacité opérationnelle.

En outre, la configuration des écrans d'isolation, qu'ils soient assemblés bout à bout ou par chevauchement, a également une incidence sur leurs performances. Des techniques d'installation appropriées, telles que l'utilisation de panneaux ondulés ou d'anneaux d'écartement, garantissent que les écrans sont solidement positionnés et efficacement espacés, ce qui maximise leurs capacités d'isolation. Cette attention méticuleuse aux détails, tant dans la sélection des matériaux que dans les méthodes d'installation, souligne le rôle essentiel que jouent les écrans d'isolation dans l'optimisation des performances des fours à vide.

Types et propriétés des éléments chauffants

Éléments chauffants de type métallique

Les éléments chauffants de type métallique englobent une gamme variée de matériaux, chacun adapté à des exigences opérationnelles et à des conditions environnementales spécifiques. Ces matériaux peuvent être classés en deux grandes catégories : les métaux purs et les alliages, chacun offrant des avantages uniques en termes de résistance à la température et de compatibilité avec le vide.

Métaux purs

- Tungstène: Réputé pour son point de fusion exceptionnellement élevé (3422 °C ou 6192 °F), le tungstène est idéal pour les applications nécessitant une stabilité de température extrême. Sa densité élevée et son excellente conductivité électrique en font un choix privilégié dans les environnements à vide poussé.

- Molybdène: Avec un point de fusion de 2623 °C, le molybdène est un autre candidat de choix pour les applications à haute température. Sa densité modérée et sa bonne conductivité thermique assurent une distribution efficace de la chaleur et une résistance à la déformation.

- Niobium: Caractérisé par son point de fusion élevé (2477 °C ou 4491 °F) et sa ductilité, le niobium est souvent utilisé dans des applications spécialisées où la flexibilité et la stabilité thermique sont primordiales.

Alliages

- Nickel-Chrome (Nichrome): Cet alliage est largement utilisé en raison de son excellente résistance à l'oxydation et à la corrosion, même à des températures élevées. Sa capacité à maintenir l'intégrité structurelle en cas d'exposition prolongée à une chaleur élevée le rend adapté aux fours industriels et aux applications de chauffage de précision.

- Ferrochrome-Aluminium: Combinant les propriétés du fer, du chrome et de l'aluminium, cet alliage offre un mélange équilibré de solidité, de résistance à la corrosion et de stabilité thermique. Il est particulièrement apprécié dans les environnements où les températures élevées et la résistance aux produits chimiques sont essentielles.

Applications spécialisées

- Alliages de cupronickel (CuNi): Spécifiquement conçus pour les applications de chauffage à basse température, ces alliages offrent des performances fiables dans des conditions plus douces, garantissant un rendement thermique constant sans nécessiter une résistance à des températures extrêmes.

- Éléments en feuilles mordancées: Fabriqués par photogravure, ces éléments offrent des motifs de résistance complexes, ce qui les rend idéaux pour le chauffage de précision dans des secteurs tels que le diagnostic médical et l'aérospatiale. Le processus soustractif permet de créer des géométries complexes à partir de feuilles de métal continues, ce qui renforce leur utilité dans les applications exigeantes.

Chacun de ces matériaux présente ses propres caractéristiques, ce qui permet de sélectionner l'élément chauffant le plus approprié en fonction des exigences spécifiques de l'environnement du four à vide.

Éléments chauffants non métalliques

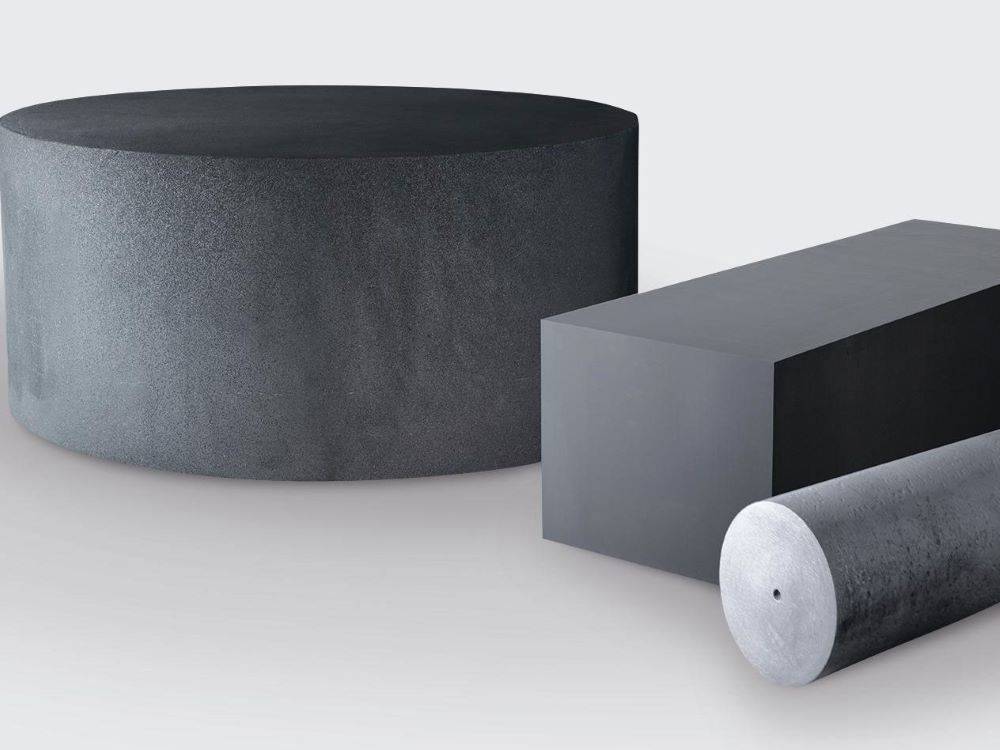

Les éléments chauffants non métalliques font partie intégrante de diverses applications à haute température, en particulier dans les environnements où les éléments métalliques traditionnels ne suffisent pas. Ces éléments se caractérisent par leurs propriétés uniques, qui les rendent adaptés à des besoins industriels spécifiques.

L'un des éléments chauffants non métalliques les plus courants est le graphite, connu pour son faible coût, sa facilité de traitement et sa grande surface de rayonnement. Les éléments en graphite sont principalement utilisés pour leur excellente résistance aux chocs thermiques et le fait qu'ils reposent sur le transfert de chaleur par rayonnement. Cependant, ils sont volatils à haute température et nécessitent des précautions pour éviter les décharges sous vide. La résistance à haute température du graphite, sa faible dilatation thermique et sa forte résistance aux chocs thermiques en font un choix privilégié pour les applications nécessitant une résistance mécanique à des températures élevées. Notamment, sa résistance mécanique s'améliore avec la température, atteignant un maximum autour de 1700°C, surpassant ainsi tous les oxydes et métaux.

Le disilicide de molybdène (MoSi2), un composé intermétallique qui sert de céramique réfractaire, est un autre élément chauffant non métallique remarquable. Le MoSi2 est apprécié pour sa densité modérée, son point de fusion élevé (2030°C) et sa conductivité électrique. À haute température, il forme une couche de passivation de dioxyde de silicium qui le protège de l'oxydation. Cette propriété rend le MoSi2 idéal pour les applications dans l'industrie du verre, le frittage des céramiques, les fours de traitement thermique et les fours de diffusion des semi-conducteurs.

| Élément non métallique | Propriétés principales | Applications |

|---|---|---|

| Graphite | Faible coût, grande surface de rayonnement, résistance aux chocs thermiques | Fours à vide, environnements à haute température |

| MoSi2 | Densité modérée, point de fusion élevé, conductivité électrique | Industrie du verre, frittage de céramique, fours de traitement thermique |

Outre le graphite et le MoSi2, d'autres éléments non métalliques tels que les feuilles gravées et les alliages de cupronickel sont également utilisés dans des applications de chauffage spécialisées. Les éléments en feuille gravée, par exemple, sont fabriqués par un processus de photogravure soustractive, ce qui permet d'obtenir des motifs de résistance complexes, idéaux pour les applications de chauffage de précision dans les domaines du diagnostic médical et de l'aérospatiale.

Ces éléments chauffants non métalliques, bien qu'ils ne soient pas aussi souvent évoqués que leurs homologues métalliques, jouent un rôle crucial en garantissant un fonctionnement efficace et fiable dans des environnements à haute température et sous vide. Leurs propriétés et capacités uniques les rendent indispensables dans les industries où les éléments chauffants conventionnels ne suffisent pas.

Avantages des écrans isolants en tungstène-molybdène

Performance à haute température

Le tungstène et le molybdène sont des matériaux de premier choix pour les applications à haute température, principalement en raison de leur point de fusion exceptionnellement élevé. Non seulement ces métaux résistent à des températures extrêmes, mais ils présentent également une stabilité thermique supérieure, garantissant une déformation et une perte de chaleur minimales. Leurs propriétés uniques les rendent indispensables dans les environnements où le maintien d'une chaleur constante est essentiel.

Dans les fours à vide, le tungstène et le molybdène servent de solides barrières thermiques, protégeant efficacement les composants internes d'une chaleur excessive. Leur capacité à réduire la convection de la chaleur est un avantage significatif, car elle permet de maintenir une température stable à l'intérieur du four. Cette caractéristique est particulièrement importante dans les processus qui nécessitent un contrôle précis de la température, tels que le forgeage des métaux et la fabrication de semi-conducteurs.

En outre, l'utilisation du tungstène et du molybdène dans les environnements à haute température va au-delà de la simple résistance à la température. Ces matériaux sont également connus pour leur excellente conductivité thermique, qui assure une distribution uniforme de la chaleur dans tout le four. Cette répartition uniforme est essentielle pour éviter les points chauds, qui peuvent entraîner un chauffage inégal et des dommages potentiels à la pièce à usiner.

En résumé, la combinaison des points de fusion élevés, de la stabilité thermique et de la protection thermique supérieure du tungstène et du molybdène en fait des matériaux idéaux pour les environnements à haute température, en particulier dans les fours à vide où le maintien d'un environnement thermique constant et contrôlé est primordial.

Résistance à la corrosion et à l'oxydation

Le tungstène et le molybdène présentent tous deux une résistance exceptionnelle à la corrosion et à l'oxydation, ce qui est un facteur essentiel de leur aptitude à une utilisation à long terme dans des environnements à haute température. Cette résistance est attribuée à leurs structures atomiques denses et étroitement empilées, qui créent une formidable barrière contre les agents chimiques. Dans les applications pratiques, cela signifie que ces matériaux peuvent conserver leur intégrité et leur fonctionnalité même dans des conditions extrêmes, garantissant ainsi la longévité et la fiabilité des éléments chauffants et des écrans d'isolation dans les fours à vide.

Pour mieux illustrer leur résistance à la corrosion et à l'oxydation, examinons le tableau comparatif suivant :

| Matériau | Température d'oxydation | Résistance à la corrosion |

|---|---|---|

| Tungstène | Supérieure à 500°C | Très élevée |

| Molybdène | Supérieure à 400°C | Très élevé |

| Nickel-Chrome | Inférieur à 400°C | Élevée |

| Ferrochrome-Aluminium | Inférieure à 400°C | Élevée |

Ces matériaux sont souvent utilisés dans des environnements où d'autres métaux se dégraderaient rapidement, ce qui les rend indispensables dans les industries nécessitant des processus à haute température. Toutefois, il est essentiel de noter que si le tungstène et le molybdène présentent une résistance supérieure à l'oxydation, ils doivent néanmoins être utilisés dans des atmosphères contrôlées, telles que le vide ou les environnements inertes, afin d'éviter une oxydation rapide à des températures élevées. Cette précaution garantit que les matériaux peuvent continuer à fonctionner efficacement sans compromettre l'intégrité du four ou la qualité de la pièce à usiner.

Installation et utilisation des barrières thermiques en tungstène-molybdène

Méthodes d'installation

Les écrans d'isolation thermique en tungstène-molybdène sont généralement installés à l'aide de techniques de rivetage, offrant à la fois durabilité et précision dans le processus d'assemblage. La méthode de rivetage permet deux configurations principales de joints :joints bout à bout etjoint à recouvrement. Dans une configuration d'assemblage bout à bout, les bords des écrans sont alignés et rivetés ensemble, créant une connexion sans couture qui minimise la perte de chaleur. À l'inverse, dans une configuration à recouvrement, les bords des écrans se chevauchent avant d'être rivetés, ce qui renforce la solidité et l'efficacité thermique du joint.

Plusieurs matériaux auxiliaires peuvent être utilisés pour assurer un espacement efficace entre les écrans.Le carton ondulé constitue un espaceur souple mais robuste, qui permet d'ajuster l'épaisseur de la barrière thermique.Les bandes grillagées en forme de U offrent une approche plus structurée, garantissant un espacement uniforme et une bonne stabilité. Alternativement,anneaux d'espacement peuvent être utilisés pour créer un espace constant entre les écrans, optimisant ainsi les propriétés d'isolation de la barrière thermique. Chacune de ces méthodes d'espacement contribue à la performance globale des écrans d'isolation thermique en tungstène-molybdène, garantissant leur fonctionnement optimal dans l'environnement du four à vide.

Considérations relatives à l'oxydation

Lors de la sélection des pièces en tungstène et en molybdène destinées à être utilisées dans les fours à vide, il est essentiel de tenir compte de leur comportement à l'oxydation. Ces deux matériaux sont très sensibles à l'oxydation rapide à des températures élevées, notamment au-dessus de 500°C pour le tungstène et de 400°C pour le molybdène. Cette oxydation rapide peut entraîner une dégradation importante des matériaux, compromettant leur intégrité structurelle et leurs performances.

Pour réduire ce risque, il est essentiel d'utiliser ces matériaux dans des environnements où l'oxydation peut être contrôlée efficacement. Cela implique généralement de travailler sous vide ou dans une atmosphère inerte, telle que l'argon ou l'azote. Dans ces environnements contrôlés, l'exposition du tungstène et du molybdène à l'oxygène est réduite au minimum, ce qui empêche la formation d'oxydes susceptibles de nuire à leur fonctionnalité et à leur longévité.

| Matériau | Seuil de température d'oxydation | Environnement recommandé |

|---|---|---|

| Tungstène | Supérieur à 500°C | Vide ou atmosphère inerte |

| Molybdène | Au-dessus de 400°C | Vide ou atmosphère inerte |

Veiller à ce que les pièces en tungstène et en molybdène soient utilisées dans ces conditions permet non seulement de préserver leurs propriétés mécaniques, mais aussi de maintenir l'efficacité et la fiabilité du four à vide. Cette approche proactive de la gestion de l'oxydation est un aspect clé de l'optimisation des performances et de la durée de vie des éléments chauffants et des écrans d'isolation dans les applications à haute température.

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- La symphonie du silence : le molybdène et l'architecture de la zone chaude sous vide

- Four sous vide au molybdène : frittage à haute température et traitement thermique

- L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four