Imaginez un scientifique des matériaux synthétisant un nouveau catalyseur. Les poudres précurseurs sont pures, le débit de gaz est calibré, pourtant le matériau résultant est inerte. L'expérience a échoué. Le coupable n'est pas la chimie ; c'est le four — un outil dont les subtiles défauts de conception ont créé un gradient thermique juste assez important pour perturber la formation cristalline.

Ce scénario n'est pas une anomalie. C'est une conséquence courante d'un malentendu fondamental. Nous avons tendance à considérer un four tubulaire comme un utilitaire générique, une simple boîte qui chauffe. Mais en réalité, un four haute performance est un système construit sur mesure. Chaque élément de sa conception est une réponse directe aux exigences spécifiques du processus qu'il doit servir.

L'illusion du four « standard »

Il n'existe pas de four tubulaire « standard ». Il n'existe que le four *adapté* à votre application.

La tentation est de rechercher une solution universelle. Ce raccourci psychologique simplifie l'achat mais complique la science. La vérité est que la conception du four n'est pas seulement un ensemble de fonctionnalités ; c'est l'incarnation physique des exigences de votre processus. Sa forme est forgée par la fonction.

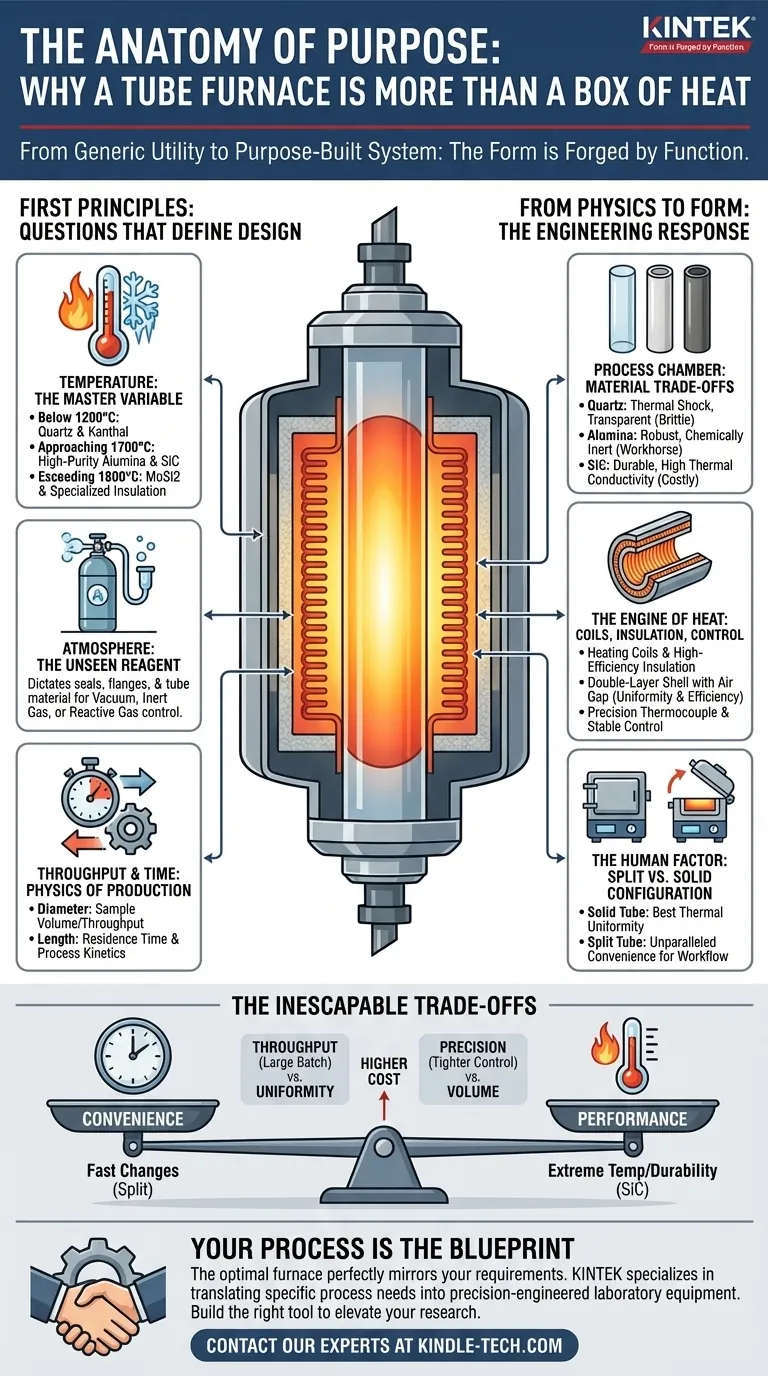

Principes fondamentaux : Les questions qui définissent la conception

Avant qu'un ingénieur ne choisisse une seule vis ou une seule résistance chauffante, il doit décomposer le processus de l'utilisateur en un ensemble de paramètres physiques fondamentaux. Ce sont les « pourquoi » qui dictent le « comment ».

La température : La variable maîtresse

La température maximale requise est la contrainte la plus impitoyable. Elle agit comme une variable maîtresse, dictant presque tous les autres choix de matériaux dans le système.

- En dessous de 1200°C : Les tubes en quartz et les éléments chauffants en Kanthal (FeCrAl) sont souvent suffisants.

- Approchant 1700°C : Des tubes en alumine de haute pureté et des éléments en carbure de silicium (SiC) deviennent nécessaires.

- Au-delà de 1800°C : Des éléments en disiliciure de molybdène (MoSi2) sont requis, ainsi qu'une isolation spécialisée.

La température n'est pas seulement un chiffre ; c'est une condition limite qui détermine les matériaux mêmes à partir desquels le four peut être construit.

L'atmosphère : Le réactif invisible

L'environnement à l'intérieur du tube est rarement un simple espace vide. C'est souvent un composant actif de la réaction, qu'il s'agisse d'un vide poussé pour éviter l'oxydation, d'un gaz inerte comme l'argon pour protéger un échantillon, ou d'un gaz réactif pour entraîner une transformation chimique.

Ce besoin de contrôle atmosphérique dicte la conception des joints et des brides. Un système conçu pour un simple flux d'air est fondamentalement différent d'un système qui doit maintenir un vide poussé à 1500°C. Le matériau du tube doit également être non réactif avec les gaz du processus à la température maximale.

Débit et temps : La physique de la production

La quantité de matériau que vous devez traiter (débit) et la durée pendant laquelle il doit être chauffé (temps de séjour) définissent la géométrie du four.

- Diamètre : Un tube plus large peut accueillir un volume d'échantillon plus important ou un débit plus élevé pour les processus continus.

- Longueur : Une zone chauffée plus longue augmente le temps de séjour, garantissant que le matériau est exposé à la température cible suffisamment longtemps pour que la réaction souhaitée ou le changement de phase s'achève.

Ces dimensions sont une traduction directe de l'échelle et de la cinétique de votre processus en acier, céramique et fil physique.

De la physique à la forme : La réponse de l'ingénierie

Une fois les exigences fondamentales définies, les ingénieurs sélectionnent et assemblent les composants. Chaque choix est une étape délibérée dans la construction d'un système optimisé pour un seul objectif.

La chambre de processus : Plus qu'un simple tube

Le tube est le cœur du four. Son matériau et ses dimensions sont un compromis critique.

- Quartz : Offre une excellente résistance aux chocs thermiques et est transparent, ce qui le rend idéal pour les processus nécessitant une surveillance visuelle, comme la croissance cristalline. Il est cependant fragile.

- Alumine : Une céramique robuste et polyvalente, c'est le cheval de bataille pour une large gamme d'applications à haute température nécessitant une inertie chimique.

- Carbure de silicium (SiC) : Offre une durabilité et une conductivité thermique exceptionnelles, mais à un coût plus élevé.

Le moteur de chaleur : Résistances, isolation et contrôle

Les résistances chauffantes, généralement enroulées autour du tube en céramique, sont le moteur du four. Elles sont intégrées dans une matrice isolante à haut rendement pour minimiser les pertes de chaleur et garantir que la coque extérieure reste froide au toucher.

Les conceptions modernes, comme celles spécialisées par KINTEK, comportent souvent une coque à double couche avec un espace d'air. Cela améliore non seulement l'efficacité énergétique, mais crée également un champ de température plus uniforme à l'intérieur du tube — un facteur critique pour des résultats reproductibles. Un thermocouple placé avec précision fournit le retour d'information qui permet au système de contrôle de maintenir la température avec une stabilité incroyable.

Le facteur humain : Configuration divisée vs. solide

La disposition physique du four est le reflet direct du flux de travail du laboratoire.

- Four tubulaire solide : Une chambre monobloc offre la meilleure uniformité thermique possible.

- Four tubulaire divisé : Articulé en deux moitiés, cette conception permet d'ouvrir la chambre. Cela offre une commodité inégalée pour charger et décharger des supports d'échantillons ou des réacteurs intacts, améliorant considérablement l'efficacité du flux de travail pour les processus nécessitant un accès fréquent.

Ce choix est un compromis classique en ingénierie : privilégiez-vous la perfection thermique absolue ou la rapidité et la commodité opérationnelle ?

Les compromis inévitables

Choisir un four signifie naviguer dans une série de compromis équilibrés. Comprendre ces compromis est la clé pour prendre une décision éclairée.

| Priorité | Vous gagnez | Vous compromettez |

|---|---|---|

| Commodité | Changements d'échantillons rapides (Tube divisé) | Potentiel de légère non-uniformité thermique |

| Performance | Température extrême, durabilité (SiC) | Coût initial plus élevé |

| Débit | Grands lots (Tube plus large/long) | Défis en matière d'uniformité parfaite de la température |

| Précision | Contrôle thermique plus strict (Tube plus petit) | Volume d'échantillon limité |

Votre processus est le plan

En fin de compte, le four optimal n'est pas celui qui a la puissance de chauffe la plus élevée ou le plus grand nombre de fonctionnalités. C'est celui dont les paramètres de conception reflètent parfaitement les exigences de votre travail.

- Pour une stabilité à haute température dans des atmosphères inertes, un four tubulaire en alumine est votre plan.

- Pour les processus exigeant une observation visuelle, un système construit autour d'un tube en quartz est l'architecture correcte.

- Pour un laboratoire à haut débit avec des changements d'échantillons fréquents, les avantages ergonomiques d'un four tubulaire divisé offrent le plus de valeur.

Comprendre votre processus est la première étape et la plus critique. Chez KINTEK, nous sommes spécialisés dans la traduction de ces besoins spécifiques du processus en équipements de laboratoire fiables et conçus avec précision. Nous vous aidons à naviguer dans les compromis pour construire l'outil qui non seulement fait le travail, mais élève votre recherche.

Si votre travail exige plus qu'une simple boîte de chaleur, construisons le four adapté à votre objectif. Contactez nos experts

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Installation d'un raccord de four tubulaire Té

- L'entropie et le tube d'alumine : L'art de la maintenance de précision

- Tubes fissurés, échantillons contaminés ? Votre tube de four est le coupable caché

- Le partenaire silencieux de la pyrolyse : Ingénierie de la frontière thermique parfaite

- De la fissure à la perfection : Le guide du scientifique pour éliminer les défaillances catastrophiques des fours tubulaires