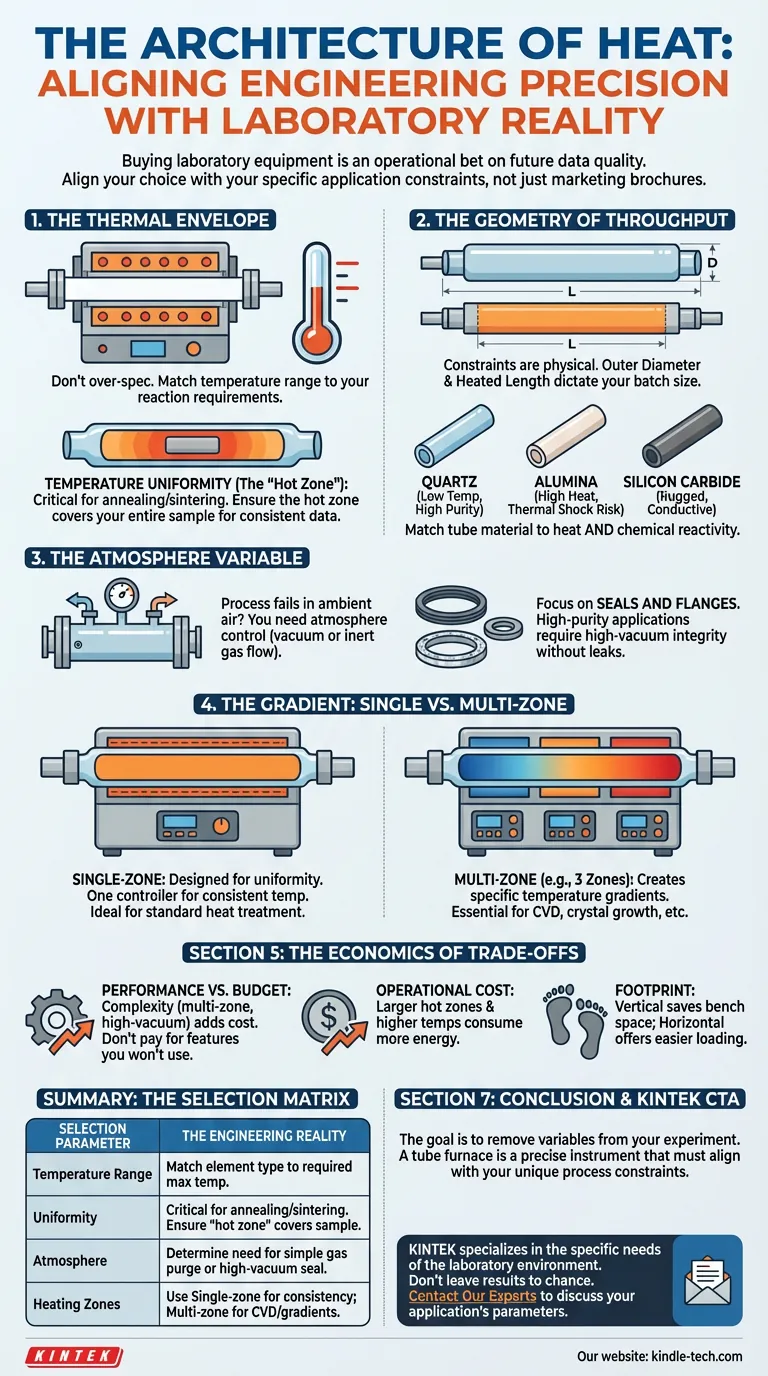

L'achat d'équipement de laboratoire est rarement une simple transaction financière. C'est un pari opérationnel sur la qualité de vos futures données.

Lors de la sélection d'un four tubulaire, on est tenté de rechercher le "meilleur" modèle — celui avec la température maximale la plus élevée ou le système de contrôle le plus complexe. C'est une erreur.

En laboratoire, le "meilleur" est une métrique dénuée de sens. C'est l'"alignement" qui compte.

Un four n'est pas un artefact autonome ; c'est un composant d'un système plus vaste de synthèse, de traitement thermique ou de test. Pour choisir le bon, vous devez ignorer les brochures marketing un instant et vous concentrer strictement sur la physique non négociable de votre application spécifique.

Voici comment décomposer la décision.

1. L'enveloppe thermique

La spécification la plus évidente est souvent la plus mal comprise. Vous connaissez la température requise par votre réaction. Mais un four évalué à 1700°C est très différent — et considérablement plus cher — qu'un four évalué à 1200°C.

Le défi d'ingénierie ici n'est pas seulement d'atteindre un chiffre ; c'est la répétabilité.

L'uniformité de la température est le partenaire silencieux d'une expérimentation réussie. Dans le recuit ou le frittage, une variation de quelques degrés seulement à travers le tube peut altérer la structure cristalline de votre échantillon. Vous ne payez pas pour la chaleur ; vous payez pour la cohérence.

Assurez-vous que les éléments chauffants sont capables de maintenir une "zone chaude" uniforme qui couvre toute la longueur de votre échantillon.

2. La géométrie du débit

En ingénierie des systèmes, les contraintes sont généralement physiques. Dans un four tubulaire, la contrainte est le tube lui-même.

Le diamètre extérieur et la longueur chauffée dictent votre débit. Un diamètre plus grand permet des lots plus importants, mais il modifie la dynamique thermique.

De plus, le matériau du tube est une interface critique.

- Quartz : Excellent pour les basses températures et la haute pureté.

- Alumine : Essentiel pour les hautes températures mais sensible au choc thermique.

- Carbure de silicium : Robuste et conducteur.

Vous devez faire correspondre le matériau du tube non seulement à la chaleur, mais aussi à la réactivité chimique de vos échantillons.

3. La variable atmosphère

De nombreux procédés modernes de science des matériaux échouent à l'air ambiant. L'oxygène est souvent l'ennemi.

Si votre procédé nécessite une manipulation sensible à l'oxydation, le four devient un récipient pour le contrôle de l'atmosphère. Vous ne gérez plus seulement la chaleur ; vous gérez un vide ou un flux de gaz inerte.

Cela nécessite un changement de focalisation sur les joints et les brides. Un four destiné aux applications de haute pureté doit être capable de maintenir un vide poussé sans taux de fuite qui compromettent l'intégrité de l'échantillon.

4. Le gradient : zone unique vs. multi-zones

C'est là que l'application dicte strictement le matériel.

Les fours à zone unique sont conçus pour l'uniformité. Ils ont un contrôleur et un objectif : maintenir tout le tube à $X$ degrés. C'est le cheval de bataille pour le traitement thermique standard.

Les fours multi-zones (généralement trois zones) sont des instruments de nuance. Avec des contrôleurs indépendants, vous pouvez créer un gradient de température spécifique à travers le tube.

Si vous effectuez un dépôt chimique en phase vapeur (CVD) ou une croissance cristalline, un four à zone unique est inutile. Vous avez besoin de la capacité de manipuler les profils thermiques pour piloter le dépôt à des vitesses spécifiques.

L'économie des compromis

Chaque décision d'ingénierie implique un compromis. Dans la sélection des fours, le compromis se situe généralement entre la flexibilité et l'efficacité.

- Performance vs. Budget : La compatibilité avec le vide poussé et le contrôle multi-zones ajoutent de la complexité et du coût. Ne payez pas pour un gradient de température que vous n'utiliserez jamais.

- Coût opérationnel : Les zones chaudes plus grandes et les températures plus élevées consomment exponentiellement plus d'énergie.

- Empreinte : Les fours verticaux économisent de l'espace sur le banc ; les fours horizontaux offrent un chargement plus facile.

Résumé : La matrice de sélection

Pour simplifier la décision, cartographiez vos besoins par rapport à ce cadre :

| Paramètre de sélection | La réalité de l'ingénierie |

|---|---|

| Plage de température | Ne sur-spécifiez pas. Faites correspondre le type d'élément à votre température maximale requise. |

| Uniformité | Critique pour le recuit/frittage. Assurer que la "zone chaude" couvre l'échantillon. |

| Atmosphère | Déterminez si vous avez besoin d'une simple purge de gaz ou d'un joint sous vide poussé. |

| Zones de chauffage | Utilisez une zone unique pour la cohérence ; multi-zones pour le CVD/gradients. |

Conclusion

Le but n'est pas d'acheter une machine. Le but est de supprimer les variables de votre expérience.

Si votre four est trop petit, vous créez un goulot d'étranglement. Si la température fluctue, vous créez du bruit dans vos données. Si les joints fuient, vous créez une contamination.

Chez KINTEK, nous sommes spécialisés dans les besoins spécifiques de l'environnement de laboratoire. Nous comprenons qu'un four tubulaire est un instrument précis qui doit s'aligner sur vos contraintes de processus uniques.

Ne laissez pas vos résultats au hasard. Contactez nos experts pour discuter des paramètres de votre application, et laissez-nous vous aider à concevoir la solution thermique parfaite.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Articles associés

- Pourquoi vos tubes de four en céramique se fissurent sans cesse — et comment choisir le bon

- L'entropie et le tube d'alumine : L'art de la maintenance de précision

- Pourquoi les composants de votre four tombent-ils en panne — Et la solution de la science des matériaux

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire

- Tubes fissurés, échantillons contaminés ? Votre tube de four est le coupable caché