Imaginez passer des semaines à synthétiser une nouvelle poudre d'alliage métallique, en contrôlant méticuleusement chaque variable. La dernière étape est un processus critique de recuit à haute température pour optimiser sa structure cristalline. Vous placez votre échantillon dans un four standard, réglez la température et attendez. Mais lorsque vous ouvrez la porte, votre poudre métallique grise immaculée est devenue une masse noire oxydée inutile. Votre projet est retardé et des semaines de travail sont perdues. Le coupable n'était pas votre matériau ni votre processus ; c'était l'air même à l'intérieur du four.

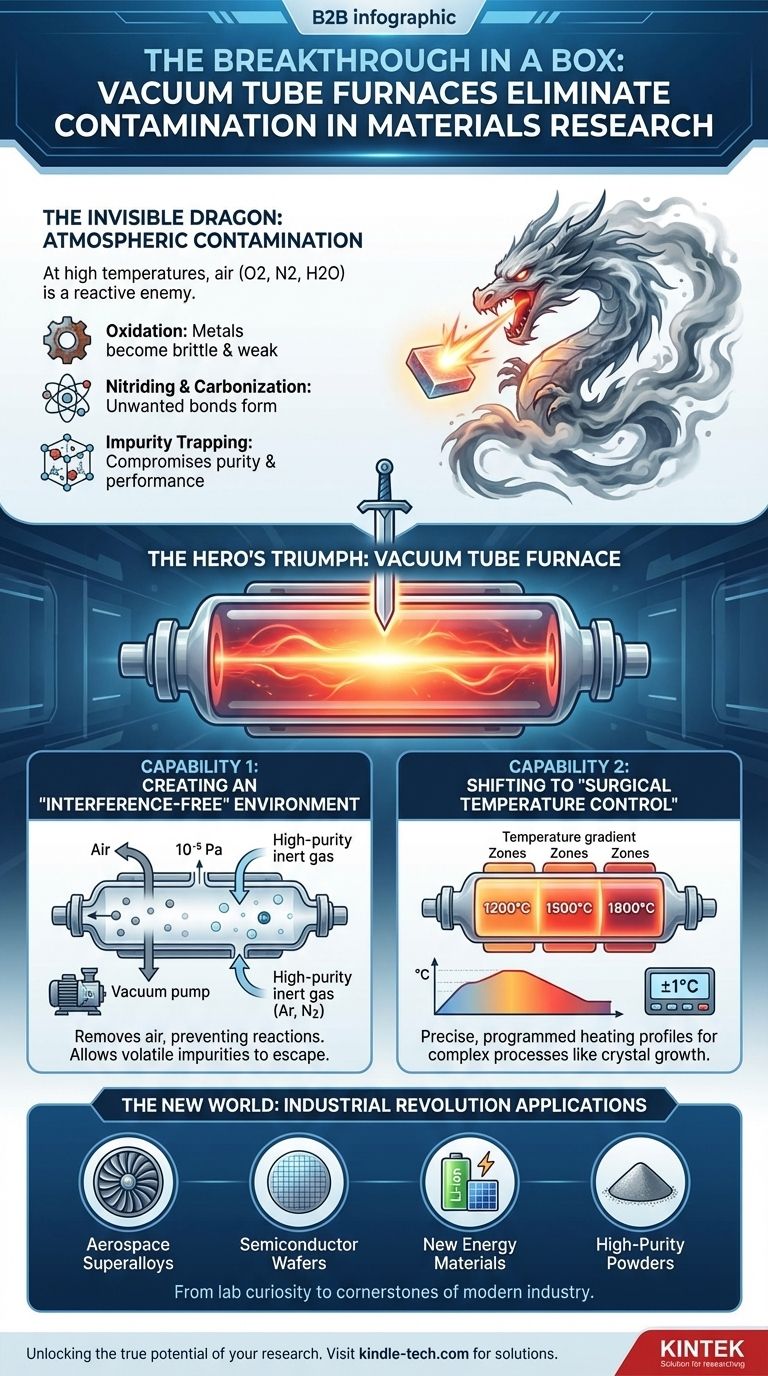

Le dragon invisible : pourquoi l'air est l'ennemi des matériaux avancés

Pour les chercheurs en science des matériaux, en semi-conducteurs et en nouvelles énergies, la contamination atmosphérique est un dragon persistant et destructeur. Aux températures élevées requises pour le frittage, le recuit ou la croissance cristalline, l'air apparemment inoffensif qui nous entoure devient un agent hautement réactif.

L'oxygène, l'azote et la vapeur d'eau attaquent agressivement les matériaux sensibles. Ce n'est pas seulement un inconvénient mineur ; c'est une barrière fondamentale qui peut rendre les expériences inutiles et limiter les performances des nouvelles technologies.

- Oxydation : Les métaux perdent leurs propriétés désirées, devenant cassants et fragiles.

- Nitration et carbonisation : Des liaisons chimiques indésirables se forment, modifiant les caractéristiques électriques et mécaniques du matériau.

- Piégeage d'impuretés : Les impuretés volatiles ne peuvent pas s'échapper, compromettant la pureté finale du matériau et l'empêchant d'atteindre les limites de performance théoriques.

Ce « dragon » de la contamination a historiquement rendu incroyablement difficile la production de matériaux d'une pureté et d'une intégrité structurelle quasi parfaites, exigées par les applications les plus avancées d'aujourd'hui.

Le triomphe du héros : une nouvelle ère de pureté et de performance des matériaux

Aujourd'hui, les scientifiques et les ingénieurs réalisent constamment ce qui était autrefois impossible. Ils créent régulièrement des matériaux qui vainquent le dragon de la contamination, conduisant à des avancées technologiques tangibles :

- En science des matériaux : Ils synthétisent des poudres métalliques de haute pureté dépassant 99,99 % de pureté, car les impuretés sont vaporisées et éliminées, et non piégées. Des céramiques spéciales sont frittées en formes denses et sans défaut, exemptes de la porosité qui cause la fragilité.

- Dans les nouvelles énergies : Ils calcinent des matériaux de cathode pour les batteries lithium-ion (tels que LiNiCoMnO₂) dans un environnement protégé, garantissant la stabilité de la structure cristalline. Le résultat est une capacité de batterie plus élevée et une durée de vie en cycle considérablement plus longue.

- Dans les semi-conducteurs : Ils recuissent des plaquettes de silicium pour réparer les défauts du réseau sans en introduire de nouveaux dus à l'oxydation, une étape critique pour la fabrication de puces haute performance. Ils peuvent également « activer » avec précision les ions implantés pour former des circuits, un processus qui échouerait dans une atmosphère réactive.

Ces percées ne sont pas le résultat d'une seule découverte, mais d'un changement fondamental dans la manière dont les chercheurs contrôlent l'environnement expérimental.

Comment ils l'ont fait : l'épée magique qui terrasse le dragon

Ce nouveau niveau de contrôle des matériaux a été rendu possible par un outil essentiel : le Four à tube sous vide. Il fournit au héros — le chercheur — une « épée magique » capable de créer un monde parfait et isolé où les matériaux peuvent se transformer exactement comme prévu.

Un four à tube sous vide moderne attaque le dragon de la contamination sur deux fronts :

Capacité 1 : Créer un environnement « sans interférences »

La fonction principale du four est d'éliminer complètement l'atmosphère. En utilisant une pompe à vide, il peut éliminer l'air du tube de four scellé jusqu'à un niveau aussi bas que 10⁻⁵ Pa — un environnement plus propre que l'espace extra-atmosphérique. Alternativement, il peut être rempli d'un gaz inerte de haute pureté comme l'argon ou l'azote. Cela crée un espace de réaction isolé qui empêche complètement l'oxydation, la nitration et d'autres réactions indésirables, permettant aux impuretés volatiles de s'échapper librement.

Capacité 2 : Passer du « chauffage » au « contrôle chirurgical de la température »

Terrasser le dragon ne consiste pas seulement à éliminer l'air ; il s'agit aussi d'appliquer la chaleur avec une précision absolue. Contrairement aux fours conventionnels, un four à tube sous vide utilise un système de contrôle intelligent multi-segments pour gérer la température avec une précision de ±1 °C, même jusqu'à 1800 °C ou plus. Cela permet des profils de chauffage programmés complexes — comme le contrôle de température en gradient, où différentes zones du tube sont maintenues à différentes températures. Cette précision est essentielle pour les processus délicats comme la croissance cristalline et l'élimination des contraintes internes dans les alliages sans créer de nouveaux défauts.

Le nouveau monde : du banc de laboratoire à la révolution industrielle

En donnant aux chercheurs une arme pour vaincre la contamination environnementale, le four à tube sous vide ouvre un nouveau monde d'applications commerciales. Les matériaux ultra-purs et haute performance forgés dans ces fours ne sont plus de simples curiosités de laboratoire ; ils sont les pierres angulaires de l'industrie moderne.

- Aérospatiale : Les superalliages haute température pour les aubes de moteurs à réaction sont traités thermiquement sous vide, garantissant qu'ils conservent leur résistance dans des conditions extrêmes sans s'oxyder.

- Semi-conducteurs : Les plaquettes de puces sans défaut recuites dans ces fours alimentent les révolutions de l'IA et des données.

- Nouvelles énergies : Des cellules photovoltaïques plus efficaces et des batteries de véhicules électriques plus durables sont les résultats directs des matériaux supérieurs préparés dans ces conditions contrôlées.

Ce qui était autrefois une bataille menée sur chaque paillasse de laboratoire est maintenant un problème résolu, permettant aux innovateurs de se concentrer sur la prochaine frontière de la découverte.

Le parcours d'un concept de matériau prometteur à un produit révolutionnaire est semé de ses propres défis uniques. Le four à tube sous vide est un outil puissant, mais pour atteindre vos objectifs spécifiques — qu'il s'agisse d'une capacité de batterie plus élevée, d'un recuit de plaquettes sans défaut ou d'un nouvel superalliage — il faut la bonne configuration et l'expertise appropriée. Si vous êtes prêt à éliminer les variables environnementales et à libérer le véritable potentiel de votre recherche, nos spécialistes sont là pour vous aider à sélectionner et configurer la solution précise pour votre application.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

Articles associés

- Le partenaire silencieux de la pyrolyse : Ingénierie de la frontière thermique parfaite

- Votre four tubulaire n'est pas le problème — votre choix l'est

- Pourquoi vos tubes de four en céramique se fissurent sans cesse — et comment choisir le bon

- L'entropie et le tube d'alumine : L'art de la maintenance de précision

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire