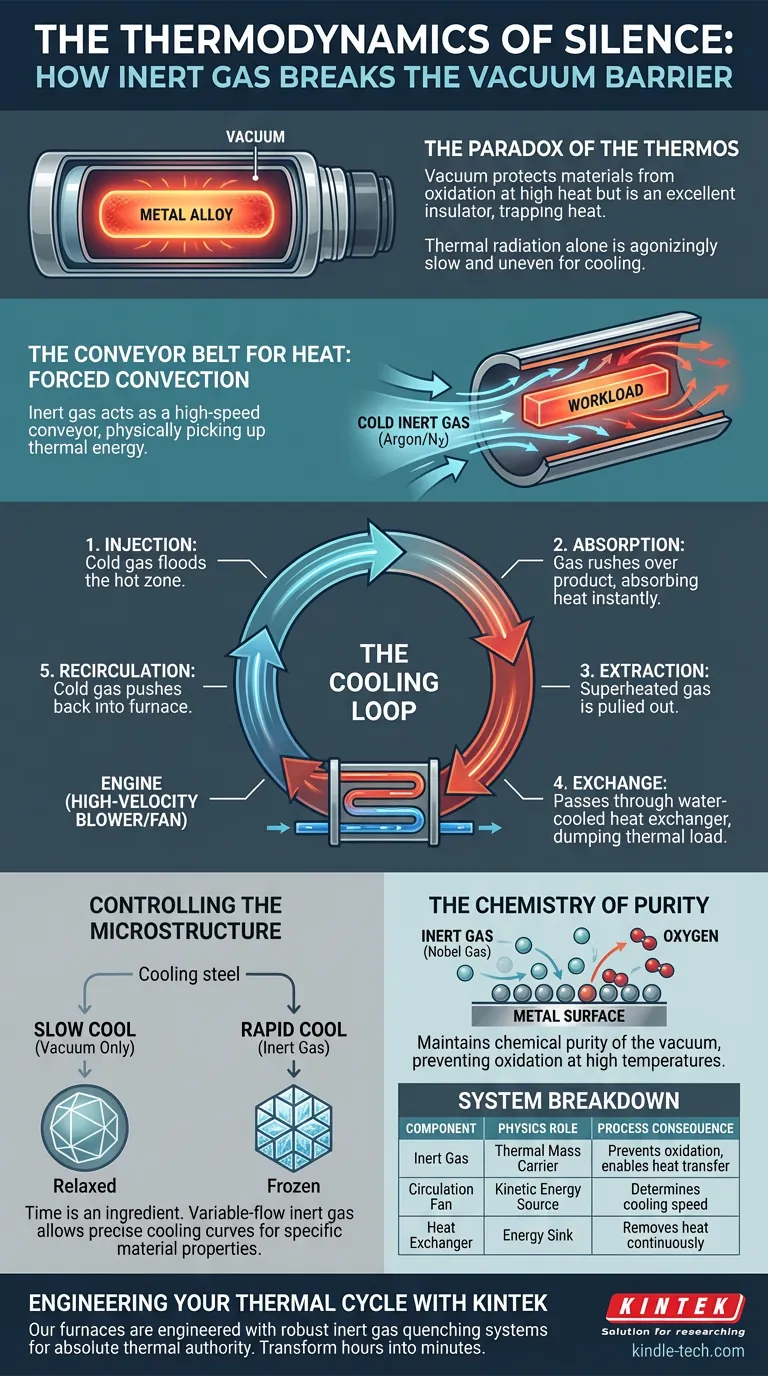

Le paradoxe du thermos

Il existe une contradiction fondamentale dans le traitement à haute température.

Pour protéger les matériaux avancés, nous les chauffons sous vide. En éliminant l'air, nous éliminons l'oxygène, garantissant que le métal ne brûle pas et ne ternisse pas. Nous créons un vide parfait et silencieux.

Mais le vide est aussi le meilleur isolant du monde. C'est une bouteille thermos. Il est conçu pour garder la chaleur à l'intérieur.

Cela crée un problème de physique. Une fois votre cycle terminé et votre alliage atteint 1 200 °C, comment le refroidir ?

Si vous vous fiez au rayonnement thermique — en attendant simplement que la chaleur s'éloigne dans le vide — le processus est d'une lenteur exaspérante. Il est également inégal. Les bords refroidissent tandis que le cœur reste en fusion. Pour la métallurgie sensible, cette variation est catastrophique.

Pour résoudre ce problème, les ingénieurs doivent briser le vide sans briser la chimie.

Ils utilisent la technologie des gaz inertes.

Le tapis roulant pour la chaleur

Nous pensons souvent aux gaz inertes (comme l'argon ou l'azote) simplement comme des boucliers — une couverture protectrice pour arrêter l'oxydation.

Mais dans un four de trempe moderne, le gaz n'est pas un bouclier. C'est un véhicule.

Le système fonctionne sur le principe de la convection forcée. Parce qu'un vide ne peut pas conduire la chaleur, nous introduisons un milieu qui le peut. Le gaz agit comme un tapis roulant à grande vitesse, captant physiquement l'énergie thermique de la charge de travail et l'emportant.

La boucle de refroidissement

L'architecture de ce système est circulaire et agressive. Elle repose sur trois piliers mécaniques :

- Le Milieu : Un gaz de haute pureté entre dans la chambre. Il ne réagit pas avec le métal ; il ne le touche que.

- Le Moteur : Un ventilateur ou une soufflante à haute vitesse entraîne le gaz.

- Le Puits : Un échangeur de chaleur refroidi à l'eau retire l'énergie du gaz.

Le cycle se déroule en quelques secondes :

- Injection : Le gaz froid inonde la zone chaude.

- Absorption : Le gaz se précipite sur le matériau réfractaire et le produit, absorbant instantanément la chaleur.

- Extraction : Le gaz maintenant surchauffé est retiré de la chambre.

- Échange : Il passe par l'échangeur de chaleur, rejetant sa charge thermique dans l'eau de refroidissement.

- Recirculation : Le gaz, maintenant froid, est renvoyé dans le four pour répéter le travail.

Contrôler la microstructure

Pourquoi se donner cette peine ? Pourquoi "rapide" est-il mieux que "lent" ?

En métallurgie, le temps est un ingrédient.

Les propriétés physiques d'un alliage — sa dureté, sa ductilité, sa résistance — sont souvent verrouillées pendant la phase de refroidissement. C'est ce qu'on appelle la trempe.

Si vous refroidissez l'acier lentement, la structure cristalline se détend. Il devient mou. Si vous le refroidissez rapidement, vous figez la structure dans un état spécifique, le rendant dur.

Un four à vide sans refroidissement par gaz inerte est un instrument émoussé. Il ne peut que chauffer. Il ne peut pas contrôler la descente.

Avec un système de gaz inerte à débit variable, un opérateur peut régler la courbe de refroidissement exacte requise par la recette. Vous n'attendez plus que la physique se produise ; vous la commandez.

La chimie de la pureté

Il existe une deuxième raison, tout aussi critique, pour ce système en boucle fermée : l'oxydation.

À haute température, les métaux sont chimiquement désireux de se lier à l'oxygène. Même une trace d'air introduite pendant le refroidissement ruinerait instantanément un lot de titane ou de superalliages aérospatiaux.

En utilisant des gaz nobles comme l'argon, nous maintenons la pureté chimique du vide tout en bénéficiant de la conductivité thermique d'un fluide.

Répartition du système

Voici comment les composants se traduisent en résultats de processus :

| Composant | Rôle physique | Conséquence du processus |

|---|---|---|

| Gaz inerte (Argon/N2) | Porteur de masse thermique | Prévient l'oxydation ; permet le transfert de chaleur dans un vide. |

| Ventilateur de circulation | Source d'énergie cinétique | Détermine la vitesse de refroidissement (Taux de trempe). |

| Échangeur de chaleur | Puits d'énergie | Retire la chaleur du système en continu. |

Systèmes actifs vs. passifs

Il est important de distinguer cela du contrôle de chauffage du four.

Les éléments chauffants maintiennent une température de "maintien". Ils s'allument et s'éteignent par intermittence pour maintenir la ligne plate. C'est de l'entretien.

Le refroidissement par gaz inerte est une intervention active. Il nécessite du matériel lourd — des ventilateurs massifs, une plomberie complexe et des échangeurs de chaleur. Il ajoute du coût et de la complexité.

Cependant, il transforme le four d'un simple four en un instrument métallurgique de précision. Il vous permet de transformer des heures de temps de refroidissement en minutes, doublant ou triplant le débit de production tout en atteignant les spécifications matérielles que le refroidissement passif ne peut tout simplement pas atteindre.

Concevoir votre cycle thermique

Le choix d'implémenter la technologie des gaz inertes n'est rarement pas un choix de préférence ; c'est un choix dicté par la physique de votre matériau.

Si vous avez besoin de vitesse, vous avez besoin de gaz. Si vous avez besoin d'une dureté spécifique, vous avez besoin d'un débit contrôlé. Si vous avez besoin de pureté, vous avez besoin d'une boucle scellée.

Chez KINTEK, nous comprenons que la phase de refroidissement est aussi critique que la phase de chauffage. Nos fours à vide à haute température sont conçus avec des systèmes de trempe robustes à gaz inerte, conçus pour vous donner une autorité absolue sur l'environnement thermique.

Que vous développiez de nouveaux alliages ou que vous augmentiez la production, Contactez nos experts pour discuter de la manière dont nous pouvons affiner votre stratégie de traitement thermique.

Guide Visuel

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Articles associés

- Gravité, géométrie et chaleur : l'ingénierie derrière l'orientation des fours tubulaires

- Présentation des fours tubulaires à vide de laboratoire

- La Frontière Silencieuse : Ingénierie du Cœur du Four à Tube

- L'architecture de la chaleur : pourquoi la précision est la seule variable qui compte

- Guide ultime des fours tubulaires à haute pression : Applications, types et avantages