Vous venez de terminer un cycle de brasage critique dans votre four sous vide de pointe. Vous vous attendez à ce qu'un composant impeccable et parfaitement assemblé en ressorte. Au lieu de cela, vous retirez une pièce décolorée, légèrement déformée. Le joint est faible, cassant et clairement défectueux. Pire encore, l'intérieur de votre coûteux four est maintenant recouvert d'un étrange film métallique. Qu'est-ce qui a bien pu se passer ?

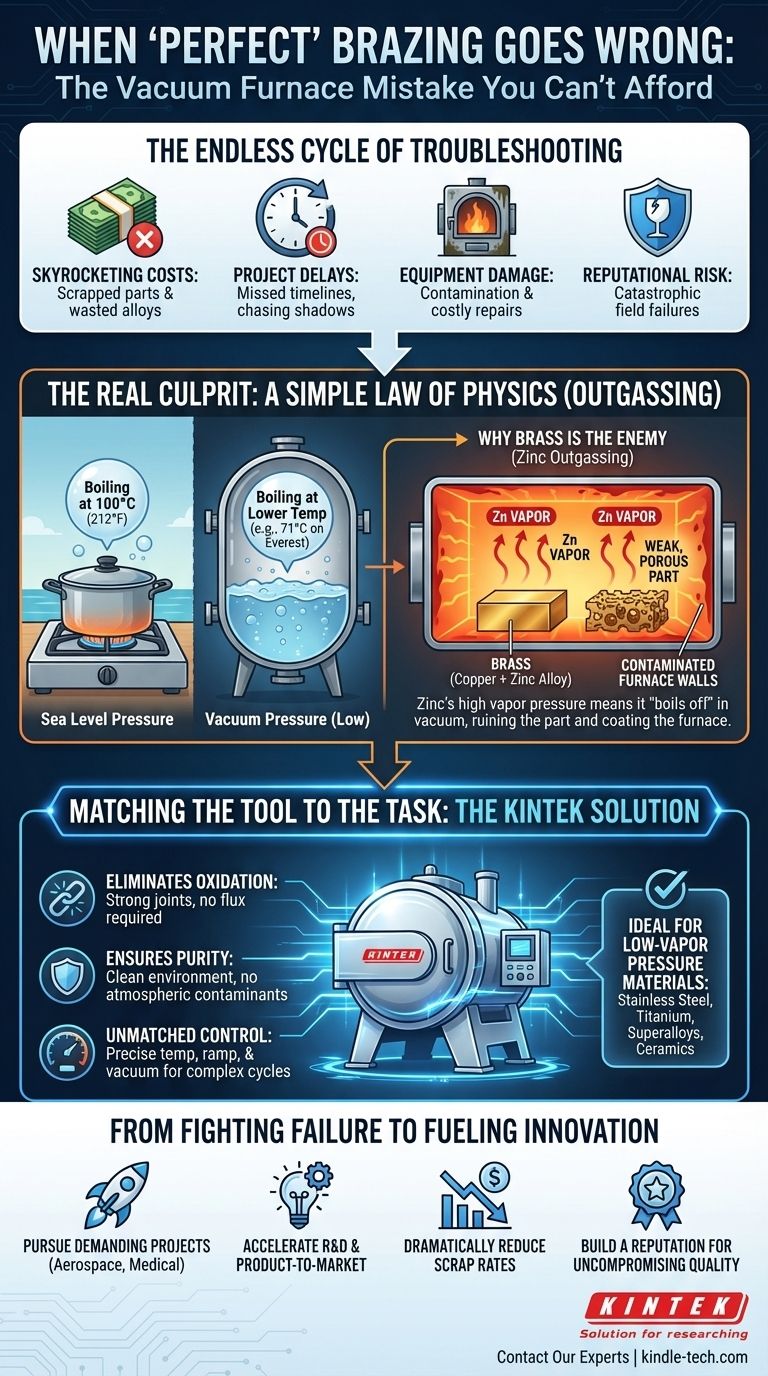

Le cycle sans fin du dépannage : pourquoi les solutions courantes échouent

Si ce scénario vous semble familier, vous n'êtes pas seul. De nombreuses équipes d'ingénierie et de production se retrouvent piégées dans une boucle frustrante d'essais et d'erreurs. Elles ajustent méticuleusement les vitesses de chauffage et de refroidissement, modifient les niveaux de vide ou échangent différents alliages de brasage, dans l'espoir de trouver la formule magique.

Chaque tentative échouée n'est pas seulement un revers technique ; c'est un coup direct porté à vos résultats. Ces échecs entraînent :

- Des coûts exorbitants : Des composants de grande valeur sont mis au rebut et des alliages coûteux sont gaspillés.

- Des retards de projet : Des délais critiques sont manqués alors que votre équipe recherche un problème qui semble n'avoir aucune cause logique.

- Des dommages matériels : La contamination mystérieuse à l'intérieur de votre four n'est pas seulement salissante ; elle peut compromettre les travaux futurs et nécessiter un nettoyage ou une réparation coûteux et intensif.

- Un risque pour la réputation : Si un joint faible passe le contrôle qualité, les conséquences d'une défaillance sur le terrain pour un composant médical ou aérospatial peuvent être catastrophiques.

Le problème, c'est que ces « solutions courantes » reviennent à essayer de réparer le moteur d'une voiture en changeant les pneus. Elles s'attaquent au mauvais problème car elles sont basées sur une mauvaise compréhension du problème fondamental.

Le véritable coupable : une simple loi de la physique que vous ne pouvez ignorer

Le tournant se produit lorsque nous cessons de blâmer l'équipement et commençons à comprendre l'environnement. La puissance d'un four sous vide — sa capacité à éliminer l'oxygène et à prévenir l'oxydation — est aussi la source de sa plus grande limitation. Le secret réside dans un concept que vous avez appris à l'école : les points d'ébullition.

Pensez à l'eau qui bout. Au niveau de la mer, elle bout à 100°C. Mais si vous étiez au sommet du mont Everest, où la pression atmosphérique est beaucoup plus faible, l'eau ne bouillirait qu'à 71°C.

Un four sous vide crée un environnement de très basse pression. Dans cet environnement, certains éléments métalliques n'ont pas besoin d'atteindre leur point d'ébullition normal, à pression atmosphérique, pour se transformer en gaz. Ils « bouillent » aux températures beaucoup plus basses utilisées pour le brasage. Ce phénomène s'appelle le dégazage.

Pourquoi le laiton est l'ennemi de votre four sous vide

C'est précisément pourquoi vous ne devriez jamais braser du laiton dans un four sous vide. Le laiton est un alliage de cuivre et de zinc. Le zinc a une pression de vapeur très élevée, ce qui signifie qu'il est désireux de se transformer en gaz. Lorsque vous chauffez du laiton sous vide, le zinc bout effectivement hors de l'alliage.

Ce processus destructeur fait deux choses :

- Il modifie fondamentalement la composition de votre pièce, la laissant faible et poreuse.

- Le zinc vaporisé circule dans le four et se condense sur les parois intérieures froides, contaminant ainsi chaque travail ultérieur.

Ce n'est pas un problème de contrôle qualité ; c'est une loi de la physique. Aucune modification des réglages du four ne peut changer le fait que vous tentez d'utiliser un procédé fondamentalement incompatible avec votre matériau. Il en va de même pour tout alliage contenant du cadmium ou du plomb.

Adapter l'outil à la tâche : le principe de l'application correcte

La solution n'est donc pas un « meilleur » four sous vide ; il s'agit d'utiliser le bon procédé pour le bon matériau.

Pour les matériaux qui *ne contiennent pas* d'éléments à haute pression de vapeur — comme l'acier inoxydable, le titane, les superalliages et les céramiques — un four sous vide est le champion incontesté. Pour ces applications, vous avez besoin d'un outil conçu avec une compréhension approfondie du traitement thermique.

C'est là qu'un four sous vide KINTEK excelle. Ce n'est pas juste un appareil de chauffage ; c'est un contrôleur d'environnement actif conçu pour incarner la solution :

- Il élimine l'oxydation : En créant un vide poussé, il élimine les gaz réactifs qui empêchent une liaison métallurgique parfaite, résultant en des joints solides et propres sans nécessiter de flux chimiques corrosifs.

- Il assure la pureté : L'environnement propre et contrôlé garantit que l'intégrité du joint n'est pas compromise par des contaminants atmosphériques.

- Il offre un contrôle inégalé : Nos systèmes offrent le contrôle précis de la température, des vitesses de montée et des niveaux de vide nécessaires pour exécuter des processus thermiques complexes en plusieurs étapes, tels que le recuit ou la relaxation des contraintes, dans le même cycle.

Un four KINTEK est l'outil idéal lorsque votre objectif est une résistance et une pureté maximales du joint pour les composants critiques. C'est le produit d'une philosophie de conception qui respecte la physique sous-jacente du procédé.

Au-delà de la réparation : passer de la lutte contre l'échec à l'encouragement de l'innovation

Lorsque vous arrêtez de vous battre contre vos outils et commencez à exploiter le bon procédé, toute l'attention de votre équipe se déplace. La question quotidienne n'est plus : « Pourquoi ce lot a-t-il échoué ? » mais plutôt : « Quel nouveau composant complexe pouvons-nous créer ensuite ? »

Maîtriser vos procédés thermiques débloque de nouveaux potentiels :

- Poursuivez en toute confiance des projets plus exigeants, tels que ceux destinés à l'aérospatiale, au médical ou à l'électronique haut de gamme, où la fiabilité du joint est non négociable.

- Accélérez les cycles de R&D et de mise sur le marché car votre procédé est prévisible et répétable.

- Réduisez considérablement les taux de rebut et les coûts de matériaux et de main-d'œuvre associés.

- Bâtissez une réputation de qualité sans compromis, transformant un processus de fabrication d'un passif en un avantage concurrentiel.

Résoudre un défi de brasage, c'est plus qu'un simple joint réussi ; c'est construire une capacité de fabrication fiable et évolutive qui vous donne un avantage concurrentiel. Si vous êtes prêt à dépasser les tâtonnements et à mettre en œuvre un procédé qui offre des résultats constants et de haute qualité pour vos projets critiques, notre équipe est là pour vous aider. Nous pouvons vous guider dans la sélection de l'équipement précis qui correspond à vos matériaux et à vos objectifs. Discutons de votre application unique. Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Science des matériaux avec le four à vide de laboratoire

- L'art du vide : quand la précision compte plus que la puissance

- Pourquoi vos joints brasés échouent : la vérité sur la température du four et comment la maîtriser

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four