Vous avez investi dans un four à induction à la pointe de la technologie. Il était censé être la clé de fontes plus rapides, plus propres et plus constantes. Au lieu de cela, il est devenu une source de frustration constante.

Un lot sort parfaitement. Le suivant est contaminé. Vos factures d'énergie sont plus élevées que prévu, et votre équipe passe plus de temps à dépanner le four qu'à assurer la production. Vous êtes coincé dans un cycle où vous blâmez les matières premières, les opérateurs ou le réseau électrique, mais rien ne semble résoudre le problème de manière permanente.

Si ce scénario vous semble désagréablement familier, vous n'êtes pas seul. Et la cause profonde du problème est probablement quelque chose que vous n'avez pas envisagé : vous utilisez peut-être fondamentalement le mauvais outil pour le travail.

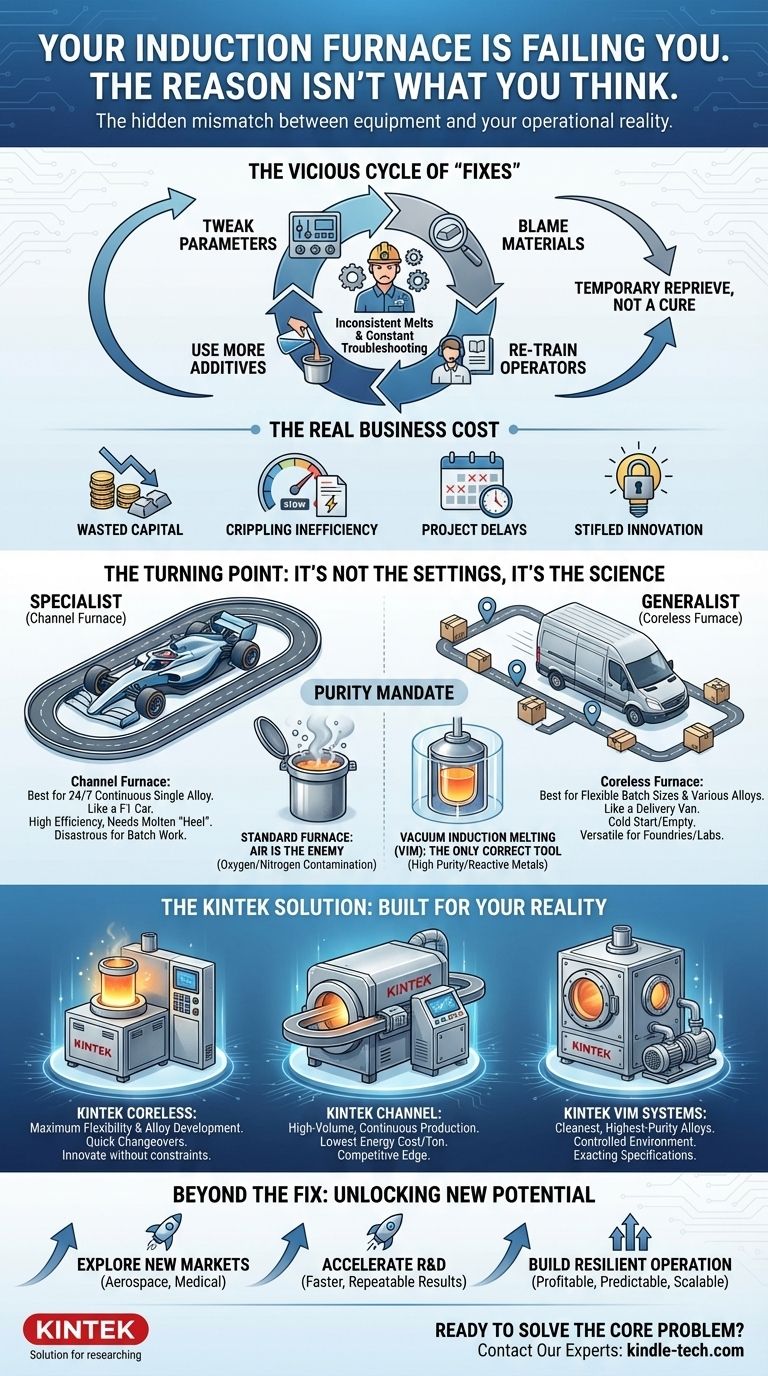

Le cercle vicieux des « réparations » qui ne fonctionnent jamais

Face à des résultats de fusion incohérents, les laboratoires et les fonderies tombent généralement dans un schéma de dépannage prévisible. Ils peuvent :

- Ajuster les paramètres : Modifier les cycles de puissance, les temps de maintien et les réglages de température, en espérant trouver une combinaison magique.

- Blâmer les matériaux : Remettre en question la qualité de la ferraille ou du lingot, ce qui entraîne des changements coûteux de fournisseurs.

- Reformer les opérateurs : Supposer que le problème est une erreur humaine, ce qui entraîne de la frustration et aucune amélioration des résultats.

- Utiliser plus d'additifs : Tenter de corriger la contamination avec plus de fondants ou de désoxydants, ce qui ajoute du coût et de la complexité.

Bien que ces actions puissent offrir un répit temporaire, l'incohérence revient toujours. C'est parce que ce sont des tentatives de traiter les symptômes, pas la maladie sous-jacente.

Le véritable coût commercial d'un outil inadapté

Ce n'est pas seulement un casse-tête technique ; c'est une responsabilité commerciale importante. Un four inadapté entraîne directement :

- Du capital gaspillé : Des milliers de dollars d'alliages de grande valeur peuvent être rendus inutiles par une seule fonte contaminée.

- Une inefficacité paralysante : La consommation d'énergie excessive due à l'utilisation d'un four inefficace pour votre processus grignote directement vos marges bénéficiaires.

- Des retards de projet : L'incapacité à produire des matériaux constants et de haute qualité repousse les délais de production et nuit à votre réputation auprès des clients.

- Une innovation étouffée : Vous ne pouvez pas développer en toute confiance de nouveaux produits ou travailler avec de nouveaux alliages sensibles si vous ne pouvez pas faire confiance à votre processus le plus fondamental.

Le problème n'est pas que votre four est « mauvais ». Le problème est que sa conception fondamentale peut être en contradiction avec vos objectifs opérationnels.

Le tournant : ce ne sont pas les réglages, c'est la science

La clé pour résoudre ce problème réside dans la compréhension que tous les fours à induction ne sont pas créés égaux. Le choix entre les deux types principaux — à noyau et à canal — est la décision la plus importante que vous puissiez prendre, car elle dicte tout sur votre processus.

Le spécialiste contre le généraliste : fours à canal et à noyau

Pensez-y comme choisir un véhicule. Vous n'utiliseriez pas une voiture de Formule 1 (un spécialiste très efficace) pour un itinéraire de livraison à plusieurs arrêts. Et vous n'utiliseriez pas une camionnette de livraison (un généraliste flexible) pour gagner une course.

-

Le four à canal est le spécialiste : Il fonctionne comme un transformateur, utilisant un noyau de fer pour chauffer une boucle continue et fermée de métal en fusion. Il est extrêmement économe en énergie pour faire fondre des volumes massifs d'un unique alliage, 24h/24 et 7j/7. Cependant, il doit toujours maintenir un « talon » de métal en fusion pour fonctionner. Essayer de l'utiliser pour différents alliages ou de petits lots est désastreusement inefficace et impraticable. Si vous travaillez par lots avec un four à canal, vous luttez contre sa nature même.

-

Le four à noyau est le généraliste : Il fonctionne en plaçant le métal directement dans un creuset et en le chauffant de l'intérieur à l'aide d'un champ magnétique. Il peut être démarré à froid et vidé complètement. Cela le rend incroyablement flexible pour faire fondre divers alliages et exécuter différentes tailles de lots. C'est l'outil parfait pour les fonderies et les laboratoires qui ont besoin de polyvalence. Cependant, pour une opération 24h/24 et 7j/7 avec un seul alliage, il peut être moins économe en énergie qu'un four à canal.

Les « réparations » courantes échouent car vous ne pouvez pas ajuster un four à canal pour qu'il se comporte comme un four à noyau, ou vice versa. Leurs principes physiques sont différents.

Le mandat de pureté : quand l'air est l'ennemi

Une inadéquation similaire se produit lorsqu'il s'agit de métaux de haute pureté ou réactifs comme le titane ou les superalliages. Si votre produit final exige une pureté absolue, mais que vous utilisez un four standard qui fond à l'air libre, vous menez une bataille perdue d'avance contre la contamination par l'oxygène et l'azote. Aucune quantité de fondant ne peut résoudre ce problème. Pour ces applications, un four de fusion par induction sous vide (VIM), qui fait fondre le matériau sous vide, n'est pas un luxe — c'est le seul outil correct.

La solution incarnée : un four conçu pour votre réalité

Le véritable succès vient de l'alignement de la conception fondamentale de votre équipement avec votre réalité opérationnelle. La solution n'est pas une autre « réparation » ; c'est un choix stratégique basé sur un diagnostic correct du problème.

C'est là que commence la philosophie de KINTEK. Nous comprenons qu'un four n'est pas seulement un équipement matériel ; c'est le cœur de votre processus métallurgique. Notre équipement n'est pas conçu pour être une solution universelle, mais une réponse précise à un défi opérationnel spécifique.

- Pour une flexibilité et un développement d'alliages maximum, nos Fours à Induction à Noyau sont conçus pour être vidés, nettoyés et changés rapidement, permettant à votre laboratoire d'innover sans contraintes.

- Pour une production continue à haut volume où l'efficacité est primordiale, nos Fours à Induction à Canal offrent le coût énergétique par tonne le plus bas possible, vous donnant un avantage concurrentiel essentiel.

- Pour produire les alliages de qualité aérospatiale ou médicale les plus propres et les plus purs, nos Systèmes de Fusion par Induction sous Vide (VIM) fournissent l'environnement contrôlé nécessaire pour éliminer la contamination et atteindre des spécifications exactes.

Nous ne vendons pas seulement de l'équipement ; nous fournissons l'expertise pour garantir que l'outil que vous choisissez est parfaitement adapté au travail que vous devez accomplir.

Au-delà de la réparation : libérer un nouveau potentiel

Lorsque vous arrêtez de vous battre contre votre équipement et commencez à utiliser le bon outil, quelque chose de remarquable se produit. L'énergie que vous consacriez auparavant au dépannage est réorientée vers l'innovation.

- Explorer de nouveaux marchés : Avec le bon four, vous pouvez entreprendre en toute confiance des projets avec de nouveaux alliages difficiles ou vous qualifier pour des contrats de grande valeur dans des secteurs exigeants comme l'aérospatiale et le médical.

- Accélérer la R&D : Votre équipe de R&D peut obtenir des résultats fiables et reproductibles, raccourcissant considérablement le cycle de développement de nouveaux matériaux et produits.

- Construire une opération résiliente : Avec un processus de fusion prévisible, efficace et fiable, l'ensemble de votre opération devient plus rentable, prévisible et évolutive.

Votre défi ne consiste pas seulement à faire fondre du métal ; il s'agit de construire une opération plus résiliente, innovante et rentable. Le voyage commence par le choix de la bonne fondation. Si vous êtes prêt à arrêter de traiter les symptômes et à résoudre enfin le problème fondamental, notre équipe d'experts est là pour vous aider à diagnostiquer vos besoins et à concevoir une solution adaptée. Discutons de la manière dont le bon équipement peut résoudre non seulement vos problèmes techniques immédiats, mais aussi libérer tout le potentiel de votre équipe. Contactez nos experts.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1800℃ pour laboratoire

Articles associés

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Science des matériaux avec le four à vide de laboratoire

- Four de presse à chaud sous vide : un guide complet

- Guide complet pour l’application du four de presse à chaud sous vide

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance