Oui, absolument. Un four à induction est non seulement capable de fondre l'aluminium, mais c'est souvent une méthode très efficace et privilégiée pour cette tâche. Cette technologie est largement utilisée pour la fusion d'une variété de métaux non ferreux, y compris l'aluminium, le cuivre et le laiton, ainsi que de tous les types de métaux ferreux comme le fer et l'acier.

Le point essentiel à retenir est que les fours à induction sont une technologie moderne, efficace et propre pour la fusion de l'aluminium. Ils offrent des avantages significatifs en termes de vitesse, d'efficacité énergétique et de réduction des pertes de matière par rapport aux anciens types de fours.

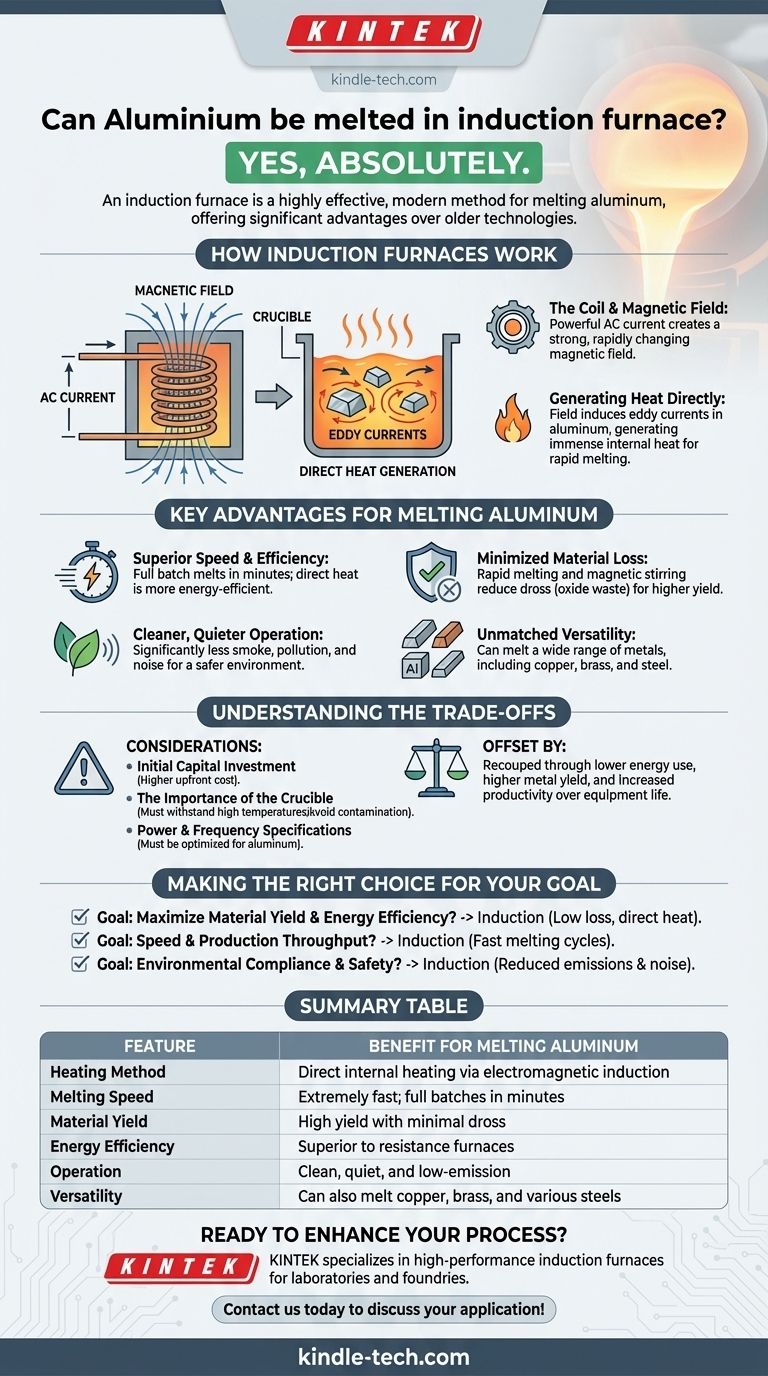

Comment fonctionnent les fours à induction

Un four à induction fonctionne sur le principe de l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, plutôt que d'utiliser une flamme externe ou un élément chauffant.

La bobine et le champ magnétique

Le cœur du four est une bobine faite d'un matériau conducteur comme le cuivre. Un puissant courant électrique alternatif est passé à travers cette bobine, ce qui crée un champ magnétique fort et rapidement changeant autour et à l'intérieur du creuset du four.

Générer de la chaleur directement dans le métal

Lorsque l'aluminium ou un autre métal conducteur est placé à l'intérieur de ce champ magnétique, le champ induit de puissants courants électriques (appelés courants de Foucault) à l'intérieur du métal. La résistance naturelle du métal au flux de ces courants génère une chaleur immense, augmentant rapidement sa température jusqu'à son point de fusion.

Principaux avantages pour la fusion de l'aluminium

Choisir un four à induction pour l'aluminium offre plusieurs avantages opérationnels et financiers distincts par rapport aux technologies alternatives comme les fours à résistance ou à basse fréquence.

Vitesse et efficacité supérieures

Les fours à induction sont remarquablement rapides. Un petit four peut fondre une charge complète de métal en quelques minutes seulement, augmentant considérablement le débit. Ils sont également plus économes en énergie que les fours à résistance traditionnels car la chaleur est générée directement à l'intérieur du matériau en fusion.

Perte de matière minimisée

L'un des avantages les plus significatifs est la réduction de la perte d'aluminium. Le processus de fusion rapide et l'action d'agitation inhérente du champ magnétique minimisent la quantité de métal qui se transforme en scories (déchets d'oxyde), assurant un rendement plus élevé de votre matière première.

Un fonctionnement plus propre et plus silencieux

Comparés aux technologies plus anciennes, les fours à induction modernes produisent significativement moins de fumée, de pollution et de bruit. Cela crée un environnement de travail plus sûr et plus conforme.

Polyvalence inégalée

Le même four à induction peut être utilisé pour fondre une large gamme de matériaux, de l'aluminium et du cuivre à divers types d'acier et même des superalliages. Cette flexibilité en fait un atout précieux dans les fonderies et les opérations de recyclage qui traitent plusieurs types de métaux.

Comprendre les compromis

Bien que très efficace, il y a des considérations pratiques à garder à l'esprit lors de la mise en œuvre de la technologie de fusion par induction.

Investissement initial en capital

Le coût initial d'un système de four à induction peut être plus élevé que celui des types de fours plus simples et plus anciens. Cependant, cet investissement initial est souvent amorti par une consommation d'énergie plus faible, un rendement métallique plus élevé et une productivité accrue sur la durée de vie de l'équipement.

L'importance du creuset

Le creuset, qui contient le métal en fusion, est un composant essentiel. Il doit être fabriqué dans un matériau, tel qu'une céramique réfractaire, capable de résister à des températures extrêmes et compatible avec le métal spécifique à fondre afin d'éviter toute contamination.

Spécifications de puissance et de fréquence

Différents métaux et tailles de fusion bénéficient de différentes fréquences de fonctionnement. La puissance et la fréquence du four doivent être correctement spécifiées pour l'application prévue afin d'assurer des performances et une efficacité optimales lors de la fusion de matériaux comme l'aluminium.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser le rendement matière et l'efficacité énergétique : L'induction est un excellent choix en raison de sa faible perte de métal et de sa méthode de chauffage directe et rapide.

- Si votre objectif principal est la vitesse et le débit de production : Les cycles de fusion rapides d'un four à induction le rendent idéal pour les opérations à grand volume.

- Si votre objectif principal est la conformité environnementale et la sécurité au travail : Les émissions réduites et les niveaux de bruit plus faibles des fours à induction offrent des avantages clairs par rapport aux alternatives à combustible.

En fin de compte, l'utilisation d'un four à induction est une méthode éprouvée et très avantageuse pour fondre l'aluminium efficacement et proprement.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion de l'aluminium |

|---|---|

| Méthode de chauffage | Chauffage interne direct par induction électromagnétique |

| Vitesse de fusion | Extrêmement rapide ; charges complètes en quelques minutes |

| Rendement matière | Rendement élevé avec un minimum de scories (déchets d'oxyde) |

| Efficacité énergétique | Supérieure aux fours à résistance |

| Fonctionnement | Propre, silencieux et à faibles émissions |

| Polyvalence | Peut également fondre le cuivre, le laiton et divers aciers |

Prêt à améliorer votre processus de fusion de l'aluminium ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les fours à induction conçus pour les besoins précis des laboratoires et des fonderies. Nos solutions offrent la vitesse, l'efficacité et le rendement matière dont vous avez besoin pour rester compétitif.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application