Oui, l'hydrogène est activement utilisé dans les fours industriels, mais son application est très spécialisée et régie par des protocoles de sécurité stricts. Il ne s'agit pas d'un simple substitut direct à d'autres combustibles, mais il est plutôt employé comme gaz de procédé dans des applications telles que le brasage atmosphérique et le traitement thermique des métaux, où ses propriétés chimiques et thermiques uniques sont essentielles pour obtenir un résultat spécifique.

Bien que l'hydrogène offre de puissants avantages de procédé — notamment un contrôle rapide de la température et la prévention de l'oxydation des métaux — son utilisation est fondamentalement définie par la nécessité de gérer des risques de sécurité importants et des défis de compatibilité des matériaux grâce à une conception et un fonctionnement spécialisés du four.

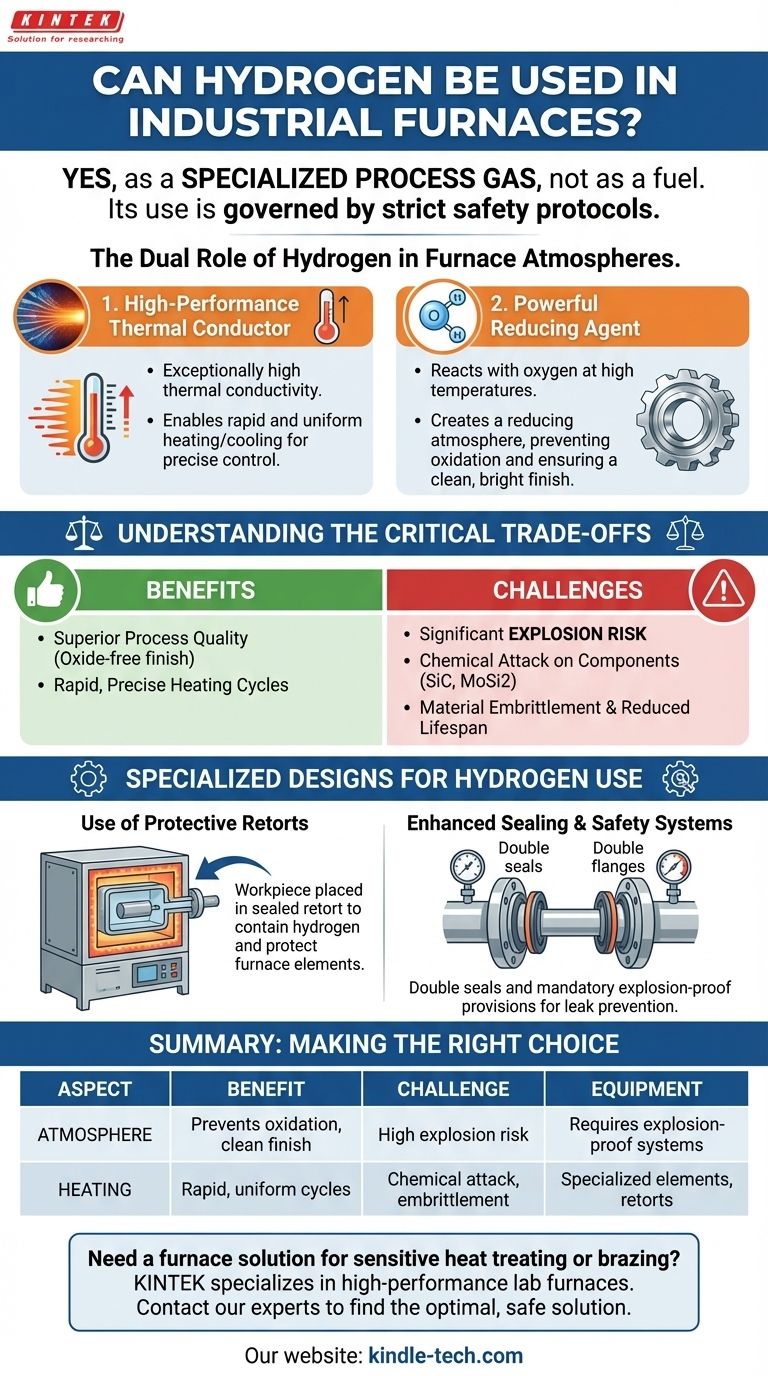

Le double rôle de l'hydrogène dans les atmosphères de four

L'hydrogène est apprécié dans les environnements de four non pas comme combustible principal, mais pour son impact profond sur le procédé et le produit. Il remplit deux fonctions distinctes et critiques.

En tant que conducteur thermique haute performance

Le gaz hydrogène possède une conductivité thermique exceptionnellement élevée. Cette propriété permet un chauffage ou un refroidissement très rapide et uniforme des matériaux à l'intérieur du four.

Cette réponse thermique rapide est cruciale dans les processus de traitement thermique où un contrôle précis des gradients de température et des temps de cycle a un impact direct sur les propriétés métallurgiques finales du composant.

En tant qu'agent réducteur puissant

À haute température, l'hydrogène réagit facilement avec l'oxygène. C'est un effet très souhaitable à l'intérieur d'un four, car il consomme tout oxygène résiduel, créant ce que l'on appelle une « atmosphère réductrice ».

En éliminant l'oxygène, l'hydrogène empêche efficacement la formation d'oxydes (rouille ou calamine) à la surface des pièces métalliques. Cela assure une finition propre et brillante, essentielle pour les processus comme le brasage où la qualité de surface est primordiale.

Comprendre les compromis critiques

Les avantages de l'hydrogène s'accompagnent de défis opérationnels importants qui ne peuvent être ignorés. La décision de l'utiliser nécessite une compréhension claire des risques et des contrôles d'ingénierie nécessaires.

Le risque d'explosion inhérent

Le danger le plus important est le risque d'explosion d'hydrogène. Le gaz hydrogène est hautement inflammable et peut être explosif sur une large gamme de concentrations dans l'air.

Pour cette raison, tout four utilisant de l'hydrogène — ou un mélange de « gaz de formation » contenant de l'hydrogène — doit être équipé de dispositions de sécurité antidéflagrantes obligatoires et d'un logiciel de contrôle spécialisé pour garantir un fonctionnement sûr.

Attaque chimique des composants du four

L'hydrogène est chimiquement réactif, surtout aux hautes températures trouvées dans les fours. Cette réactivité peut dégrader le four lui-même.

Les éléments chauffants fabriqués à partir de matériaux courants comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) peuvent être attaqués chimiquement et endommagés par une atmosphère d'hydrogène.

Fragilisation des matériaux et durée de vie réduite

Même au-delà de l'attaque chimique directe, la présence d'hydrogène peut provoquer la fragilisation des composants tels que les résistances électriques avec le temps.

Cette fragilisation raccourcit considérablement la durée de vie opérationnelle des pièces critiques du four, augmentant les besoins de maintenance et les coûts d'exploitation.

Conceptions spécialisées pour l'utilisation de l'hydrogène

Les fours standard ne conviennent pas aux atmosphères d'hydrogène. L'équipement doit être construit sur mesure ou modifié de manière approfondie pour gérer le gaz de manière sûre et efficace.

Utilisation de retortes de protection

Pour protéger les composants du four, les fours à hydrogène haute température utilisent souvent une chambre interne scellée appelée retorte.

La pièce à usiner est placée à l'intérieur de la retorte, qui est ensuite remplie de l'atmosphère d'hydrogène. Cela contient le gaz dangereux et l'isole des éléments chauffants principaux et de l'isolation du four, évitant ainsi les dommages.

Étanchéité et systèmes de sécurité améliorés

Les fours conçus pour l'hydrogène, en particulier les fours à vide, nécessitent des mesures de sécurité renforcées. Cela comprend des caractéristiques telles que des doubles joints sur toutes les brides pour empêcher toute fuite potentielle du gaz inflammable dans l'environnement environnant.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non une atmosphère d'hydrogène dépend entièrement de savoir si ses avantages spécifiques l'emportent sur les coûts considérables de sécurité et d'équipement.

- Si votre objectif principal est la qualité du procédé : L'hydrogène est un choix exceptionnel pour obtenir une finition de surface sans oxyde et permettre des cycles de chauffage ou de refroidissement rapides et précis pour les pièces métalliques sensibles.

- Si votre objectif principal est la simplicité opérationnelle et la sécurité : Les contrôles d'ingénierie étendus, l'équipement spécialisé et les problèmes de dégradation des matériaux signifient que l'hydrogène ne doit être adopté que si ses avantages de procédé sont absolument essentiels.

- Si votre objectif principal est le brasage à haut volume : Un four à bande continue avec une atmosphère d'hydrogène peut être une solution économique pour traiter de grandes quantités de petites pièces où une jointure propre et sans flux est requise.

En fin de compte, l'intégration de l'hydrogène dans un processus de four est une décision stratégique qui équilibre des avantages métallurgiques clairs face à une complexité opérationnelle et un investissement importants.

Tableau récapitulatif :

| Aspect | Avantage | Défi |

|---|---|---|

| Atmosphère | Crée une atmosphère réductrice puissante, empêchant l'oxydation. | Risque d'explosion élevé ; nécessite des systèmes de sécurité antidéflagrants. |

| Chauffage | La conductivité thermique élevée permet un chauffage/refroidissement rapide et uniforme. | Peut attaquer chimiquement et fragiliser les éléments chauffants standard. |

| Équipement | Essentiel pour obtenir des finitions propres et brillantes lors du brasage. | Nécessite une conception de four spécialisée (par exemple, des retortés, des doubles joints). |

Besoin d'une solution de four pour le traitement thermique ou le brasage sensible ?

Les atmosphères d'hydrogène offrent des résultats supérieurs mais exigent une expertise en ingénierie. KINTEK se spécialise dans les fours de laboratoire haute performance et les systèmes de traitement thermique. Notre équipe peut vous aider à déterminer si un four compatible avec l'hydrogène convient à votre application et vous fournir l'équipement sûr et fiable dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de vos objectifs spécifiques de traitement des métaux et trouver la solution de four optimale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four à atmosphère à haute température ? Optimisez vos catalyseurs composites à base de carbone

- Quelle est le point de rosée d'un four de frittage ? Une clé pour prévenir l'oxydation et garantir la qualité

- Qu'est-ce qu'un four de traitement thermique à atmosphère contrôlée ? Obtenez des résultats métallurgiques supérieurs

- Quels sont les effets des gaz inertes ? Découverte de leurs risques cachés et de leurs utilisations industrielles

- Quelle est la fonction d'un four à atmosphère haute température dans la carbonisation des déchets cellulosiques ? Guide d'expert

- Quelle est l'atmosphère du four de recuit ? Un guide pour la sélection du gaz protecteur

- Comment les fours à vide ou sous atmosphère permettent-ils la mise en forme quasi nette lors du frittage réactionnel du carbure de silicium ?

- Qu'est-ce que l'inertage sous vide ? Une méthode plus sûre pour prévenir les explosions et l'oxydation