Oui, un four à induction est non seulement approprié, mais constitue une méthode privilégiée pour préparer des alliages de haute qualité en faisant fondre les métaux constitutifs. Ses principaux avantages – propreté, rapidité et contrôle précis – le rendent exceptionnellement bien adapté à la création de mélanges métalliques homogènes avec une perte de matière minimale.

Un four à induction excelle dans la fusion et l'alliage car il offre un contrôle précis de la température dans un environnement propre. Sa fonction première est de fondre et de mélanger, non d'affiner, ce qui signifie que la pureté de votre alliage final est déterminée par la pureté des matières premières que vous utilisez.

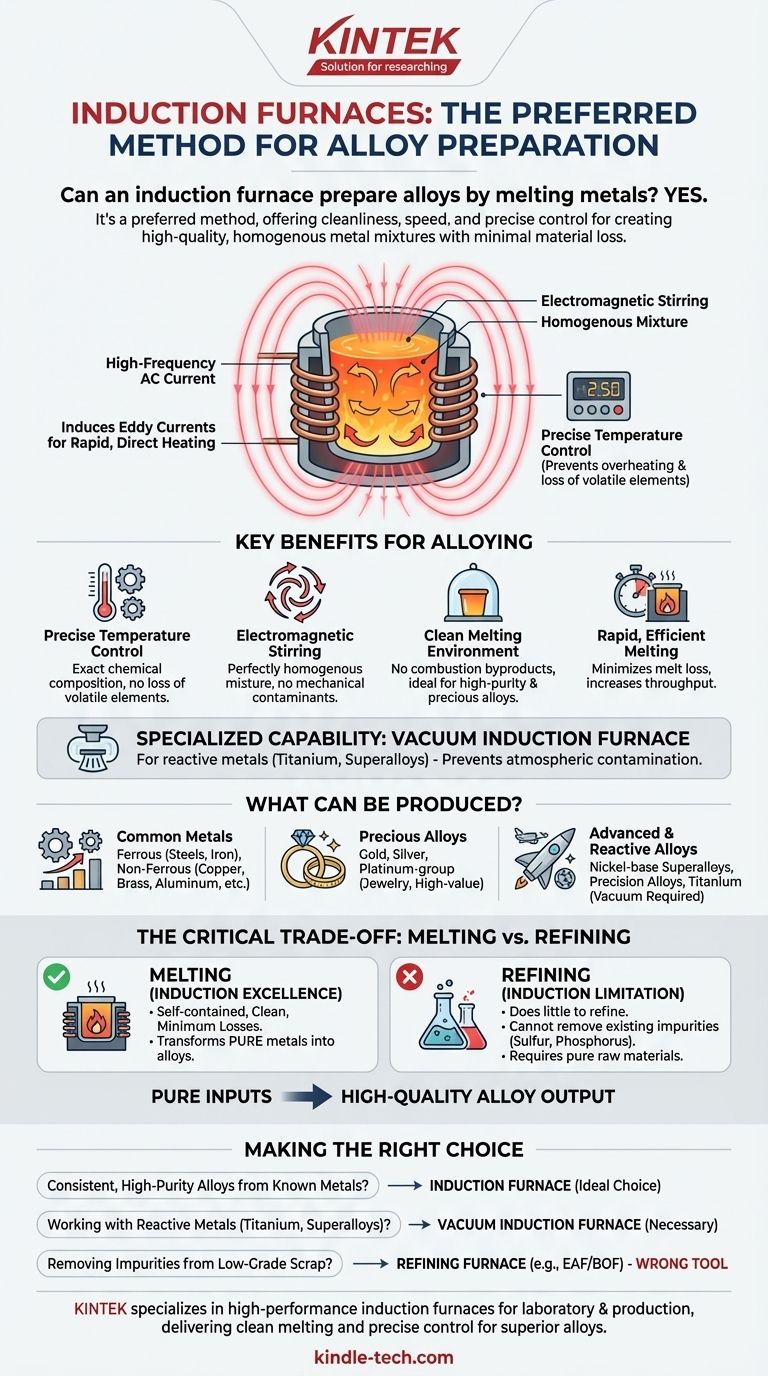

Comment les fours à induction permettent un alliage précis

L'efficacité d'un four à induction pour l'alliage découle directement de son mécanisme de chauffage unique. Il ne s'agit pas de flammes externes ou d'éléments chauffants, mais de générer de la chaleur directement à l'intérieur du matériau lui-même.

Le principe du chauffage par induction

Un four à induction utilise un courant alternatif puissant et à haute fréquence traversant une bobine de cuivre. Cette bobine génère un champ magnétique rapidement changeant autour du creuset à l'intérieur.

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement dans la charge métallique ou un creuset en graphite. La résistance naturelle du matériau à ces courants génère une chaleur intense et rapide, le faisant fondre de l'intérieur vers l'extérieur.

Contrôle de température inégalé

Parce que le chauffage est contrôlé électromagnétiquement, les opérateurs ont un contrôle extrêmement précis et instantané sur la température de la fusion.

Ceci est essentiel pour l'alliage. Cela empêche la surchauffe, qui peut brûler des éléments d'alliage précieux et volatils comme le zinc ou le magnésium, garantissant que la composition chimique finale de l'alliage est exactement celle prévue.

L'avantage de l'agitation électromagnétique

Une caractéristique clé de la fusion par induction est l'action d'agitation naturelle créée par les champs magnétiques. Ces forces provoquent le mouvement et la circulation continue du bain de métal en fusion.

Cette agitation électromagnétique est essentielle pour créer des alliages de haute qualité, car elle garantit que tous les métaux constitutifs sont mélangés en profondeur, ce qui donne un produit final parfaitement homogène sans agitateurs mécaniques qui pourraient introduire des contaminants.

Quels métaux et alliages peuvent être produits ?

La technologie d'induction est polyvalente, capable de traiter une vaste gamme de métaux, des matériaux industriels courants aux superalliages hautement spécialisés.

Métaux ferreux et non ferreux courants

Les fours à induction sont largement utilisés pour la fusion et l'alliage de métaux standard. Cela inclut les aciers, les aciers inoxydables, le fer, le cuivre, le laiton, l'aluminium et leurs divers alliages.

Alliages de métaux précieux

L'environnement de fusion propre et la perte minimale de matière rendent l'induction idéale pour les matériaux de grande valeur. C'est un outil standard dans la fabrication de bijoux pour créer des alliages précis d'or, d'argent et de platine.

Alliages avancés et réactifs

Pour les matériaux qui réagissent agressivement avec l'oxygène, un four à induction sous vide spécialisé est utilisé.

Cette technologie permet la fusion et le moulage de matériaux tels que les superalliages à base de nickel, les alliages de précision, le titane et les métaux des terres rares sous vide ou sous atmosphère inerte protectrice, prévenant ainsi la contamination et assurant la pureté.

Comprendre le compromis critique : fusion vs. raffinage

Bien qu'idéal pour l'alliage, il est crucial de comprendre qu'un four à induction est fondamentalement un dispositif de fusion, et non de raffinage.

Pourquoi les fours à induction excellent dans la fusion

Le processus est autonome et exceptionnellement propre. Il n'y a pas de sous-produits de combustion pour contaminer la fusion. Le cycle de fusion rapide et l'environnement confiné entraînent des pertes de fusion minimales, préservant ainsi vos précieuses matières premières.

La limitation : capacité de raffinage minimale

L'environnement propre et contrôlé signifie également que le four ne fait que peu pour raffiner le métal. Il n'éliminera pas les impuretés existantes comme le soufre, le phosphore ou les oxydes indésirables de la charge initiale.

Les processus de raffinage nécessitent généralement des réactions chimiques, souvent par l'introduction d'oxygène ou de réactifs spécifiques formant des scories, qui ne font pas partie du fonctionnement d'un four à induction standard.

L'implication pour vos matières premières

Cela signifie que la qualité de votre entrée dicte la qualité de votre sortie. Pour produire un alliage de haute pureté, vous devez commencer avec des métaux constitutifs de haute pureté. Le four fondra et mélangera fidèlement tout ce que vous y mettrez.

Faire le bon choix pour votre objectif

Pour déterminer si un four à induction est le bon outil, vous devez être clair sur votre objectif principal.

- Si votre objectif principal est de créer des alliages cohérents et de haute pureté à partir de métaux de pureté connue : Un four à induction est le choix idéal pour sa précision, sa propreté et son efficacité.

- Si votre objectif principal est de travailler avec des métaux réactifs comme le titane ou les superalliages : Un four à induction sous vide spécialisé est nécessaire pour éviter la contamination par l'atmosphère.

- Si votre objectif principal est d'éliminer les impuretés des déchets métalliques de faible qualité : Un four à induction est le mauvais outil ; vous avez besoin d'un four de raffinage dédié, tel qu'un four à arc électrique ou un four à oxygène basique.

En fin de compte, le four à induction est l'outil définitif pour transformer des métaux purs en alliages précis et homogènes.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour la préparation d'alliages |

|---|---|

| Contrôle précis de la température | Prévient la perte d'éléments d'alliage volatils, assurant une composition chimique exacte. |

| Agitation électromagnétique | Crée un mélange parfaitement homogène sans agitateurs mécaniques contaminants. |

| Environnement de fusion propre | Pas de sous-produits de combustion ; idéal pour les métaux précieux et les alliages de haute pureté. |

| Fusion rapide et efficace | Minimise la perte de fusion et augmente le débit pour les alliages courants et avancés. |

| Capacité sous vide (spécialisée) | Permet la fusion de métaux réactifs (par exemple, titane, superalliages) sans contamination. |

Prêt à produire des alliages supérieurs et homogènes avec précision et efficacité ?

KINTEK est spécialisé dans les fours à induction haute performance pour les environnements de laboratoire et de production. Notre équipement offre la fusion propre, le contrôle précis et l'agitation électromagnétique essentiels pour créer des alliages cohérents, des métaux précieux aux superalliages avancés.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos processus de développement et de production d'alliages.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace