Oui, absolument. L'induction est non seulement capable de faire fondre le métal, mais c'est une technologie primaire utilisée dans la métallurgie moderne et les fonderies à cette fin précise. C'est un processus très efficace et contrôlé pour faire fondre une vaste gamme de métaux, de l'acier industriel et de l'aluminium aux métaux précieux comme l'or et l'argent.

Le principe fondamental n'est pas d'appliquer une flamme externe, mais de générer de la chaleur directement à l'intérieur du métal lui-même. En utilisant un champ magnétique puissant et alternatif, l'induction génère de forts courants électriques à l'intérieur du métal conducteur, et la propre résistance du matériau à ces courants crée une chaleur rapide et intense qui conduit à la fusion.

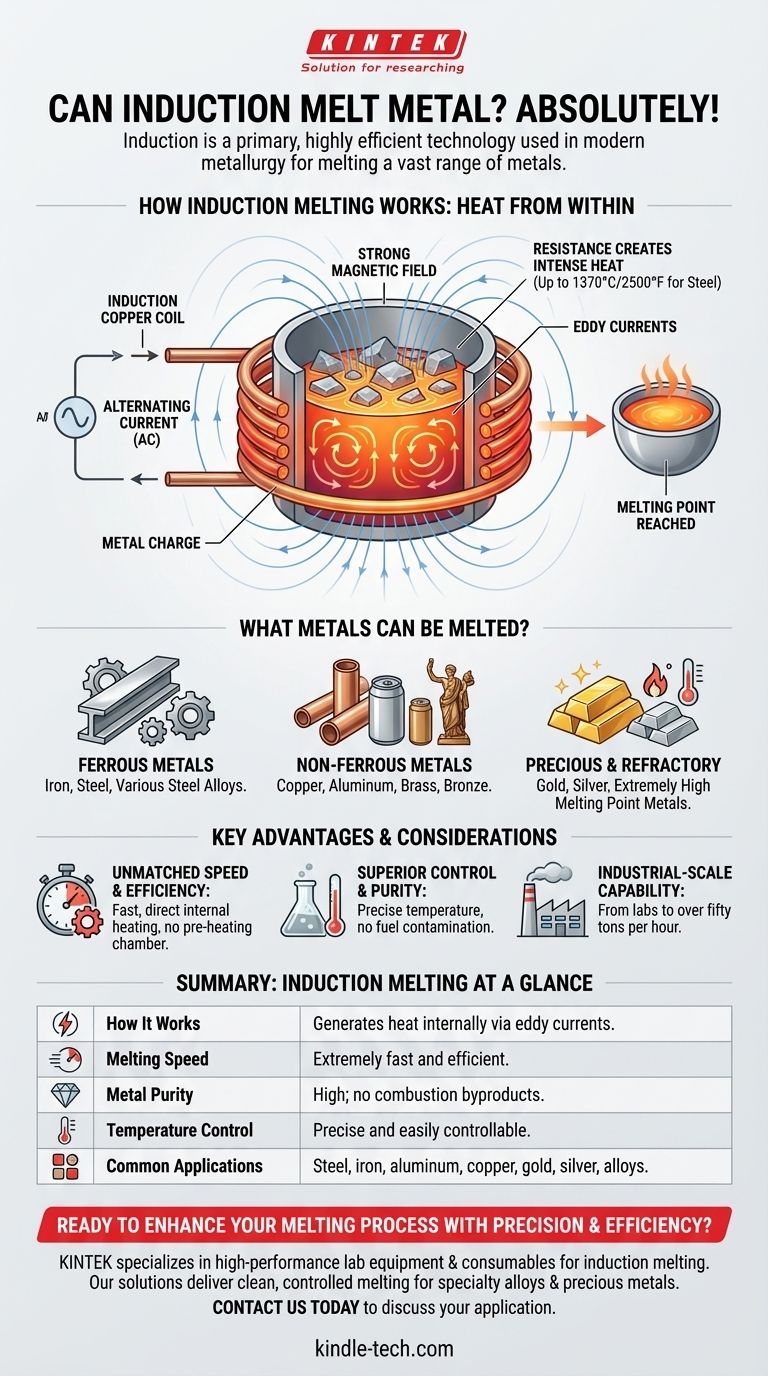

Comment fonctionne la fusion par induction : la chaleur de l'intérieur

La fusion par induction est un processus sans contact qui repose sur les principes de l'électromagnétisme. Le système, connu sous le nom de four à induction, utilise quelques composants clés pour atteindre des températures extrêmement élevées.

La puissance de la bobine

Le processus commence par une bobine, généralement en tube de cuivre hautement conducteur. Un puissant courant électrique alternatif (CA) est passé à travers cette bobine.

Génération d'un champ magnétique

Ce courant alternatif traversant la bobine génère un champ magnétique fort et rapidement changeant dans l'espace à l'intérieur et autour de la bobine.

Induction de courants de Foucault

Lorsqu'un matériau conducteur, tel qu'une pièce d'acier ou d'aluminium, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance crée une chaleur intense

Le métal a une résistance naturelle à l'écoulement de ces courants de Foucault. Cette résistance convertit l'énergie électrique en une chaleur immense, provoquant une augmentation rapide de la température du métal. Ce chauffage interne se poursuit jusqu'à ce que le métal atteigne et dépasse son point de fusion, comme 1370°C (2500°F) pour l'acier.

Quels métaux peuvent être fondus ?

La polyvalence des fours à induction est l'une de leurs plus grandes forces. Le processus fonctionne sur un large éventail de métaux électriquement conducteurs.

Métaux ferreux

C'est une application primaire pour les fours à induction. Ils sont couramment utilisés pour faire fondre toutes les qualités de fer, d'acier et de divers alliages d'acier à partir de matières premières ou de ferraille.

Métaux non ferreux

L'induction est très efficace pour faire fondre les métaux non ferreux. Cela inclut des matériaux industriels courants comme le cuivre, l'aluminium, le laiton et le bronze.

Métaux précieux et réfractaires

Les températures élevées et l'environnement de fusion propre rendent l'induction idéale pour les matériaux de grande valeur. Cela inclut les métaux précieux comme l'or et l'argent, ainsi que les métaux réfractaires qui ont des points de fusion extrêmement élevés.

Avantages et considérations clés

La fusion par induction n'est pas seulement une option parmi d'autres ; c'est souvent la méthode préférée en raison de plusieurs avantages distincts par rapport aux fours traditionnels à combustible.

Vitesse et efficacité inégalées

Parce que la chaleur est générée directement à l'intérieur du matériau, le processus de fusion est incroyablement rapide et efficace. Il n'est pas nécessaire de chauffer d'abord une chambre, puis de transférer cette chaleur au métal.

Contrôle et pureté supérieurs

Le processus permet un contrôle précis de la température, ce qui est essentiel lors de l'utilisation d'alliages spécifiques. De plus, comme il n'y a pas de combustion de carburant, il n'y a pas de sous-produits pour contaminer le métal, ce qui se traduit par une fusion plus propre et de meilleure qualité.

Capacité à l'échelle industrielle

Bien qu'utilisée dans les laboratoires et les petites fonderies, la fusion par induction est une véritable puissance industrielle. Les fondeurs à induction modernes ont des capacités qui peuvent varier de une à plus de cinquante tonnes par heure.

Faire le bon choix pour l'application

Comprendre les atouts de la fusion par induction permet de clarifier son rôle dans l'industrie moderne.

- Si votre objectif principal est la production d'acier et de fer à grande échelle : L'induction est un choix de premier ordre pour sa rapidité, sa propreté et son efficacité dans le traitement de tout, du fer pur aux déchets alliés.

- Si votre objectif principal est les alliages spéciaux de haute pureté : Le chauffage contrôlé et sans contact d'un four à induction est idéal, car il empêche la contamination par le carburant ou les électrodes.

- Si votre objectif principal est les métaux précieux ou les matériaux de grande valeur : L'induction offre le contrôle précis de la température nécessaire pour minimiser la perte de matériau et garantir la plus haute qualité de fusion.

En fin de compte, la fusion par induction est la pierre angulaire de la métallurgie moderne, offrant une combinaison inégalée de vitesse, de précision et de propreté.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Comment ça marche | Génère de la chaleur en interne via des courants électriques induits (courants de Foucault). |

| Vitesse de fusion | Extrêmement rapide et efficace grâce au chauffage interne direct. |

| Pureté du métal | Élevée ; pas de sous-produits de combustion pour contaminer la fusion. |

| Contrôle de la température | Précis et facilement contrôlable. |

| Applications courantes | Fusion de l'acier, du fer, de l'aluminium, du cuivre, de l'or, de l'argent et des alliages. |

Prêt à améliorer votre processus de fusion avec précision et efficacité ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de fusion par induction adaptés aux besoins des laboratoires et des petites fonderies. Que vous travailliez avec des alliages spéciaux ou des métaux précieux, nos solutions vous offrent la fusion propre et contrôlée dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par arc sous vide dans la préparation des RHEA ? Réalisation d'une fusion thermique extrême

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Quelle est la fonction principale de l'équipement de fusion sous vide dans la préparation d'alliages Ti-Zr-Ni ? Assurer la pureté et la stabilité de phase

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique