Oui, un four à moufle est un équipement idéal et couramment utilisé pour la calcination. Ce type de four excelle à fournir l'environnement à haute température, contrôlé et exempt de contaminants requis pour décomposer thermiquement les matériaux, éliminer les composants volatils et induire des changements chimiques ou physiques dans un échantillon.

La raison principale pour laquelle un four à moufle est parfait pour la calcination est sa « moufle », ou chambre isolée, qui sépare le matériau chauffé des éléments chauffants. Cette conception assure un contrôle précis de la température et empêche la contamination, ce qui est essentiel pour les réactions de purification et de décomposition au cœur du processus de calcination.

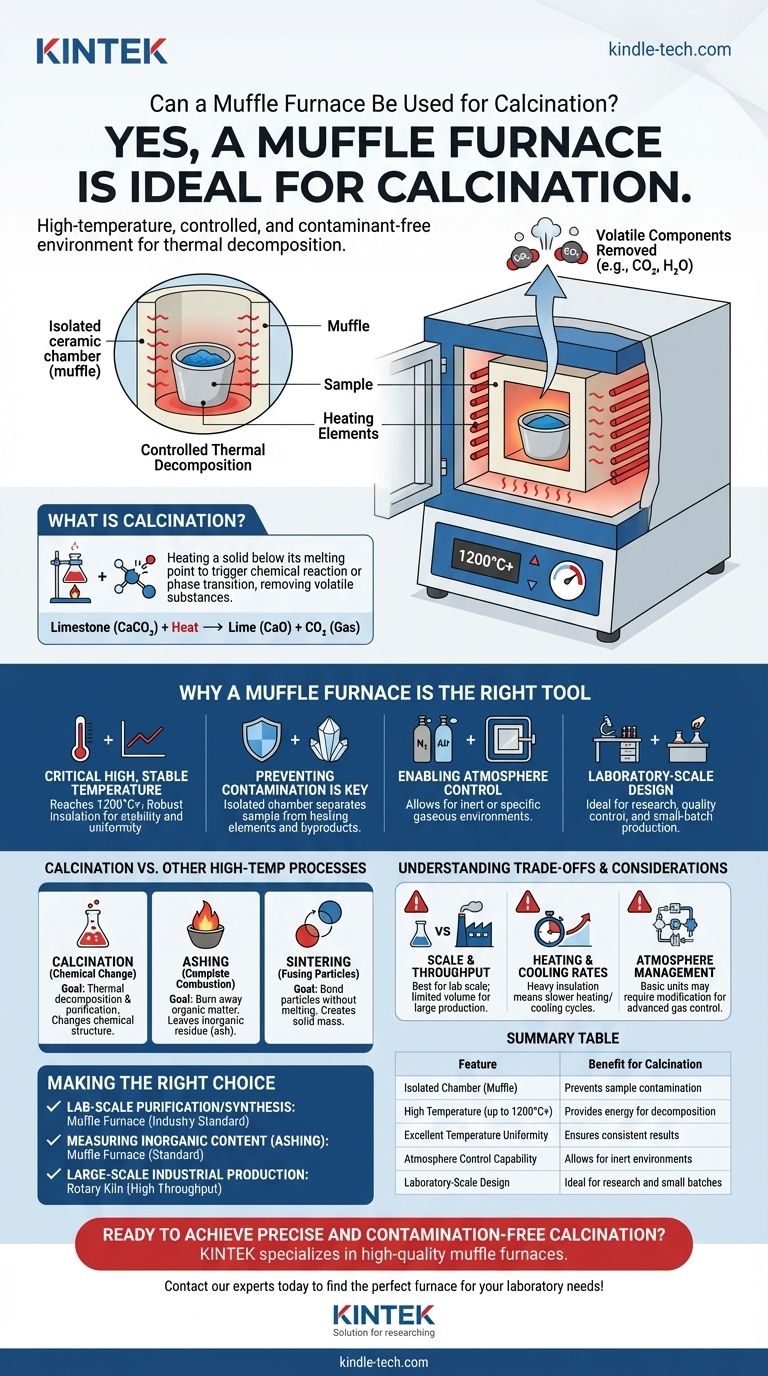

Qu'est-ce que la calcination et pourquoi un four à moufle est-il l'outil approprié ?

Comprendre le processus de calcination clarifie pourquoi les caractéristiques d'un four à moufle sont si bien adaptées à cette tâche. Il ne s'agit pas seulement de chauffer ; il s'agit de décomposition thermique contrôlée.

Définir le processus : Plus que du simple chauffage

La calcination est le processus de chauffage d'un matériau solide à une température élevée, inférieure à son point de fusion, en l'absence ou en présence d'une quantité limitée d'air. L'objectif principal est de déclencher une réaction chimique ou une transition de phase, le plus souvent pour éliminer les substances volatiles comme l'eau liée ou le dioxyde de carbone.

Un exemple classique est la conversion du calcaire (carbonate de calcium, CaCO₃) en chaux (oxyde de calcium, CaO) en le chauffant pour éliminer le dioxyde de carbone (CO₂).

Le rôle critique d'une température élevée et stable

Les réactions de calcination nécessitent des températures spécifiques, souvent très élevées, pour se dérouler efficacement. Les fours à moufle sont conçus pour atteindre et maintenir des températures allant jusqu'à 1200°C ou plus, fournissant l'énergie thermique nécessaire à ces transformations.

Leur isolation robuste assure une excellente stabilité et uniformité de la température dans toute la chambre, conduisant à des résultats cohérents et prévisibles.

Prévenir la contamination est essentiel

La caractéristique déterminante d'un four à moufle est que l'échantillon est physiquement isolé des éléments chauffants et de tout produit de combustion.

Ceci est crucial pour la calcination, où la pureté du produit final est souvent l'objectif principal. La conception de la moufle garantit que les sous-produits de la source de chaleur ne réagissent pas avec l'échantillon et ne le contaminent pas.

Permettre le contrôle de l'atmosphère

Étant donné que la chambre est scellée et isolée, elle permet de contrôler l'environnement gazeux. Bien que de nombreux processus de calcination soient effectués à l'air ambiant, la configuration permet d'introduire des gaz spécifiques (comme l'azote) pour créer une atmosphère inerte pour les matériaux sensibles.

Calcination par rapport à d'autres processus à haute température

Les fours à moufle sont utilisés pour plusieurs applications à haute température qui semblent similaires mais ont des objectifs distincts. Comprendre la différence met en évidence la fonction spécifique de la calcination.

Calcination : Provoquer un changement chimique

Le but de la calcination est la décomposition thermique et la purification. L'objectif est de modifier la structure chimique du matériau lui-même en éliminant des composants volatils spécifiques.

Calcination à blanc (Ashing) : Combustion complète

Le but de la calcination à blanc est de brûler toute la matière organique pour déterminer la quantité de résidu inorganique non combustible (cendres) restant. C'est un processus d'élimination complète, souvent à des fins analytiques.

Frittage : Fusion des particules ensemble

Le but du frittage est de lier les particules en une masse solide sans les faire fondre. La chaleur et la pression provoquent la diffusion des atomes de la poudre à travers les frontières, créant une seule pièce solide, comme cela se fait dans la fabrication de la céramique.

Comprendre les compromis et les considérations

Bien qu'idéal pour la tâche, il y a des considérations pratiques à garder à l'esprit lors de l'utilisation d'un four à moufle pour la calcination.

Échelle et débit

Les fours à moufle sont mieux adaptés à la recherche à l'échelle du laboratoire, au contrôle qualité et à la production de petits lots. Leur taille limite intrinsèquement le volume de matériau qui peut être traité à la fois. Pour la production industrielle à grande échelle, un four rotatif est l'équipement le plus courant.

Vitesse de chauffage et de refroidissement

L'isolation céramique lourde qui rend les fours à moufle si stables et efficaces signifie également qu'ils chauffent et refroidissent relativement lentement. Cela doit être pris en compte dans le temps de traitement total.

Gestion de l'atmosphère

Bien que la conception permette le contrôle de l'atmosphère, un four à moufle de base peut ne pas être équipé des orifices et des régulateurs de débit nécessaires à une gestion sophistiquée des gaz. Cette capacité nécessite souvent une unité plus spécialisée ou modifiée.

Faire le bon choix pour votre objectif

Pour déterminer si un four à moufle est l'outil correct, considérez votre objectif final.

- Si votre objectif principal est la purification ou la synthèse de matériaux à l'échelle du laboratoire : Un four à moufle est l'outil standard de l'industrie, offrant la chaleur précise et l'environnement sans contaminants requis pour la calcination de petits lots.

- Si votre objectif principal est de mesurer la teneur inorganique d'un échantillon : Vous effectuez probablement une calcination à blanc (ashing), un processus connexe pour lequel les fours à moufle sont également l'équipement standard.

- Si votre objectif principal est la production industrielle à grande échelle : Un four à moufle est excellent pour développer les paramètres du processus, mais un four rotatif ou un four industriel similaire sera nécessaire pour atteindre un débit élevé.

En fin de compte, la capacité du four à moufle à fournir un traitement thermique précis et isolé en fait une pierre angulaire du traitement thermique, la calcination étant l'une de ses applications les plus fondamentales.

Tableau récapitulatif :

| Caractéristique | Avantage pour la calcination |

|---|---|

| Chambre isolée (Muffle) | Prévient la contamination de l'échantillon par les éléments chauffants |

| Haute température (jusqu'à 1200°C+) | Fournit l'énergie nécessaire aux réactions de décomposition thermique |

| Excellente uniformité de la température | Assure des résultats cohérents et prévisibles |

| Capacité de contrôle de l'atmosphère | Permet des environnements inertes si nécessaire |

| Conception à l'échelle du laboratoire | Idéal pour la recherche, le contrôle qualité et les petits lots |

Prêt à obtenir une calcination précise et sans contamination dans votre laboratoire ? KINTEK est spécialisé dans les fours à moufle de haute qualité conçus pour un traitement thermique fiable comme la calcination et la calcination à blanc. Notre équipement garantit le contrôle de la température et la pureté dont votre recherche a besoin. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Chauffer un métal le rend-il plus faible ? Maîtriser le traitement thermique pour une résistance optimale du métal

- Comment installer un four à moufle ? Un guide étape par étape pour une utilisation sûre et précise

- Quelle est la structure corporelle d'un four ? Dévoiler la conception à double couche pour un contrôle thermique supérieur

- Quel est le matériau intérieur du four à moufle ? Découvrez le cœur réfractaire pour une précision à haute température

- Que signifie "fritté" et pourquoi est-il important de le comprendre ? Découvrez les matériaux et la fabrication avancés