Oui, sans équivoque. Le dépôt physique en phase vapeur (PVD) est non seulement compatible avec l'aluminium, mais il s'agit également d'un procédé industriel largement utilisé pour améliorer ses propriétés. Le PVD permet à un matériau léger et économique comme l'aluminium d'acquérir des caractéristiques de surface supérieures, notamment une durabilité accrue, une meilleure résistance à la corrosion et une finition esthétique haut de gamme.

Le point essentiel est que le PVD n'est pas simplement un revêtement sur l'aluminium ; c'est une transformation de surface. Le procédé vous permet d'imprégner l'aluminium des caractéristiques de haute performance d'un autre matériau, surmontant ainsi les limites inhérentes de l'aluminium sans sacrifier sa légèreté.

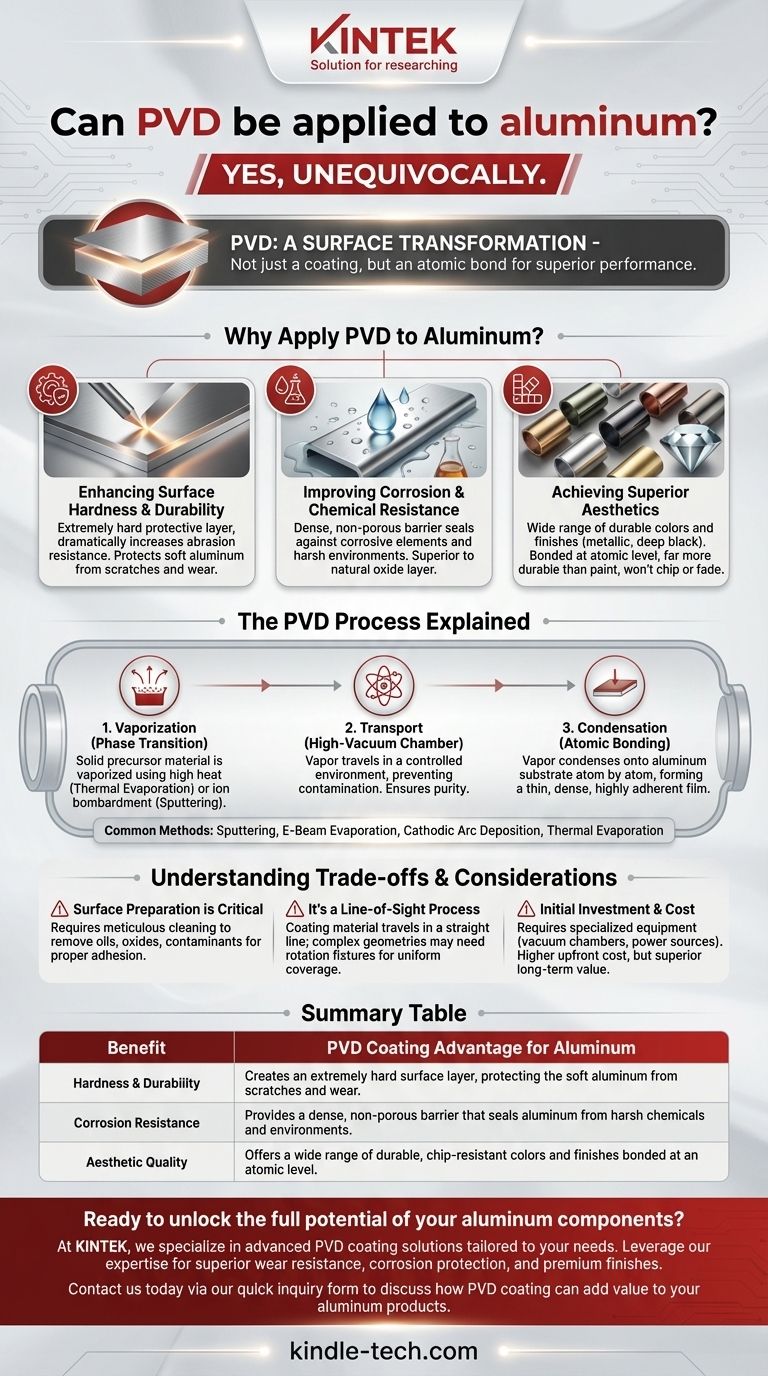

Pourquoi appliquer le PVD sur l'aluminium ?

L'application d'un revêtement PVD sur un substrat en aluminium est une décision stratégique visant à améliorer les performances du matériau. Elle permet aux concepteurs et aux ingénieurs d'utiliser l'aluminium dans des applications où il échouerait autrement.

Amélioration de la dureté et de la durabilité de surface

L'aluminium est un métal relativement tendre, ce qui le rend sujet aux rayures et à l'usure. Les revêtements PVD sont extrêmement durs, créant une couche protectrice qui augmente considérablement la résistance à l'abrasion du produit final.

Amélioration de la résistance à la corrosion et aux produits chimiques

Bien que l'aluminium forme naturellement une couche d'oxyde protectrice, il reste vulnérable à certains produits chimiques et conditions environnementales. Un revêtement PVD fournit une barrière dense et non poreuse, scellant efficacement l'aluminium des éléments corrosifs.

Obtention d'une esthétique supérieure

Le PVD peut déposer une large gamme de matériaux, offrant une variété de couleurs et de finitions—des reflets métalliques aux noirs profonds. Ces finitions sont bien plus durables que la peinture ou d'autres méthodes de coloration traditionnelles, car le revêtement est lié au niveau atomique.

Le procédé PVD expliqué

À la base, le PVD décrit une famille de procédés qui se déroulent dans une chambre à vide poussé. Cet environnement contrôlé est essentiel pour la pureté et la qualité du revêtement final.

Le principe de base : Transition de phase

Le procédé comporte trois étapes fondamentales. Premièrement, un matériau précurseur solide (le revêtement) est vaporisé à l'aide d'une méthode physique, telle qu'une chaleur élevée (évaporation thermique) ou un bombardement ionique (pulvérisation cathodique).

Deuxièmement, cette vapeur traverse la chambre à vide. Le vide garantit que les atomes vaporisés n'entrent pas en collision avec l'air ou d'autres contaminants lors de leur trajet vers la cible.

Enfin, la vapeur se condense sur le substrat en aluminium, formant un film mince, dense et fortement adhérent. Cela se produit atome par atome, créant une liaison puissante.

Méthodes de dépôt courantes

Bien que le principe soit le même, plusieurs méthodes existent pour vaporiser le matériau source. Les techniques courantes comprennent la pulvérisation cathodique, l'évaporation par faisceau d'électrons (E-Beam), le dépôt par arc cathodique et l'évaporation thermique. La méthode choisie dépend du matériau de revêtement et des propriétés de film souhaitées.

Comprendre les compromis et les considérations

Bien que puissant, le PVD est un processus technique avec des exigences spécifiques qui doivent être comprises pour assurer le succès.

La préparation de surface est critique

La qualité d'un revêtement PVD dépend entièrement de la propreté du substrat en aluminium. La surface doit être méticuleusement nettoyée pour éliminer toute huile, oxyde ou contaminant, car ceux-ci empêcheraient une bonne adhérence.

C'est un procédé à ligne de visée

Dans la plupart des méthodes PVD, le matériau de revêtement voyage en ligne droite de la source au substrat. Cela signifie que les géométries complexes avec des renfoncements profonds ou des surfaces cachées peuvent être difficiles à revêtir uniformément sans dispositifs de rotation de pièces sophistiqués.

Investissement initial et coût

Le PVD nécessite un équipement spécialisé, y compris des chambres à vide et des sources d'énergie à haute puissance. Cela en fait un processus plus complexe et souvent plus coûteux au départ par rapport aux méthodes traditionnelles comme la peinture ou l'anodisation, bien qu'il offre souvent une valeur supérieure à long terme.

Comment appliquer cela à votre projet

Votre décision d'utiliser le PVD doit être motivée par l'objectif de performance spécifique que vous devez atteindre pour votre pièce en aluminium.

- Si votre objectif principal est l'esthétique : Le PVD offre une finition haut de gamme et très durable dans diverses couleurs qui ne s'écailleront, ne se décoloreront ou ne s'écailleront pas comme la peinture.

- Si votre objectif principal est la durabilité : Le PVD est le choix idéal pour ajouter une surface dure et résistante à l'usure afin de protéger l'aluminium des rayures et de l'abrasion dans les applications à contact élevé.

- Si votre objectif principal est la résistance à la corrosion : Le PVD crée une barrière inerte essentielle pour protéger les composants en aluminium utilisés dans des conditions chimiques ou environnementales difficiles.

En fin de compte, l'application du PVD sur l'aluminium vous permet d'ingénieriser un produit final qui tire parti du meilleur des deux matériaux—la nature légère et malléable du substrat et les propriétés de haute performance du revêtement.

Tableau récapitulatif :

| Avantage | Avantage du revêtement PVD pour l'aluminium |

|---|---|

| Dureté et durabilité | Crée une couche de surface extrêmement dure, protégeant l'aluminium tendre des rayures et de l'usure. |

| Résistance à la corrosion | Fournit une barrière dense et non poreuse qui scelle l'aluminium contre les produits chimiques et les environnements agressifs. |

| Qualité esthétique | Offre une large gamme de couleurs et de finitions durables et résistantes aux éclats, liées au niveau atomique. |

Prêt à libérer tout le potentiel de vos composants en aluminium ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées adaptées à vos besoins spécifiques. Que votre projet exige une résistance à l'usure supérieure, une protection accrue contre la corrosion ou une finition haut de gamme et durable, notre expertise en équipement de laboratoire et consommables garantit un résultat de haute qualité.

Contactez-nous dès aujourd'hui via notre formulaire de demande rapide pour discuter de la manière dont le revêtement PVD peut ajouter de la valeur à vos produits en aluminium et améliorer les performances de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires