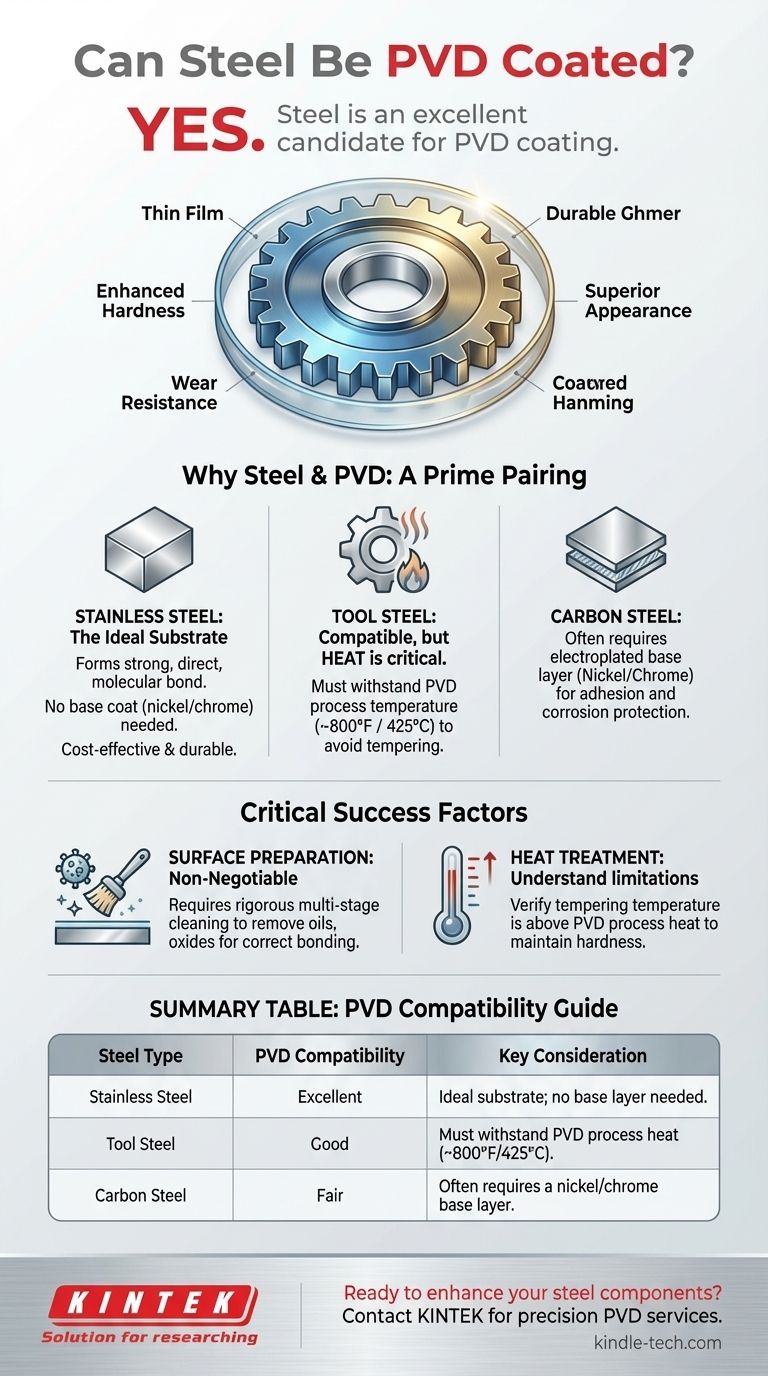

Oui, l'acier est un excellent candidat courant pour le revêtement PVD. Le dépôt physique en phase vapeur (PVD) peut être appliqué directement sur de nombreux types d'acier, l'acier inoxydable étant un substrat particulièrement idéal en raison de ses propriétés intrinsèques. Le processus crée un film mince et durable qui améliore les caractéristiques de surface de l'acier, telles que la dureté, la résistance à l'usure et l'apparence.

Bien que le PVD puisse être appliqué sur divers aciers, le succès du revêtement dépend du type d'acier spécifique et de sa capacité à résister à la température du processus. L'acier inoxydable est un matériau préféré car il forme une liaison forte et directe avec le revêtement PVD sans nécessiter de couche intermédiaire.

Pourquoi l'acier est un substrat de choix pour le PVD

Les revêtements PVD et les substrats en acier sont une combinaison courante dans de nombreuses industries, du matériel décoratif aux outils de haute performance. Cela est dû à une compatibilité naturelle qui améliore les performances du produit final.

L'avantage de l'acier inoxydable

L'acier inoxydable est sans doute le meilleur substrat en acier pour le PVD. Sa chimie de surface et sa stabilité permettent une liaison directe et robuste avec le matériau de revêtement vaporisé.

Pour cette raison, l'acier inoxydable ne nécessite pas de sous-couche préliminaire, telle que le nickel ou le chrome. Cela simplifie le processus de revêtement, le rendant plus rentable.

Adhérence directe et forte

Les revêtements PVD présentent une excellente adhérence lorsqu'ils sont appliqués directement sur une surface en acier inoxydable propre. La liaison résultante est moléculaire, créant une finition très résistante à l'écaillage, à l'effritement ou au pelage.

Cette forte adhérence garantit que les avantages fonctionnels du revêtement PVD — comme une dureté et une lubricité accrues — sont efficacement transférés au composant en acier.

Compatibilité avec d'autres types d'acier

Bien que l'acier inoxydable soit idéal, ce n'est pas la seule option. D'autres types, tels que les aciers à outils, sont également fréquemment revêtus de PVD.

L'exigence clé pour tout métal est sa capacité à résister à la chaleur de la chambre PVD, qui peut atteindre jusqu'à 800°F (environ 425°C).

Comprendre les compromis et les limitations

L'application d'un revêtement PVD sur l'acier est un traitement de surface très efficace, mais le succès dépend de la compréhension de ses limitations. Ignorer ces facteurs peut entraîner une mauvaise adhérence, une défaillance du composant ou des changements inattendus dans les propriétés du matériau.

Le traitement thermique est un facteur critique

La température du processus PVD est une contrainte cruciale. Cette chaleur peut affecter la trempe et la dureté de certains aciers traités thermiquement.

Si un acier à outils a été trempé à une température inférieure à la température du processus PVD, le processus de revêtement l'adoucira, compromettant ses propriétés mécaniques. Vous devez vérifier que la température de trempe de l'acier est nettement supérieure à celle du processus PVD.

Tous les aciers ne sont pas égaux

Bien que le PVD puisse être appliqué à "divers types d'acier", la qualité du substrat est primordiale. Les aciers de mauvaise qualité ou ceux présentant des impuretés de surface entraîneront une finition de mauvaise qualité.

Pour les aciers au carbone standard, une couche de base de nickel ou de placage au chrome est souvent recommandée avant d'appliquer la couche de finition PVD pour assurer une adhérence et une résistance à la corrosion maximales.

La préparation de surface est non négociable

Même si l'acier inoxydable ne nécessite pas de couche de base, il exige absolument une surface parfaitement propre. Toute huile, oxyde ou débris microscopique empêchera le revêtement de se lier correctement.

Toutes les pièces en acier doivent subir un processus de nettoyage et d'inspection rigoureux en plusieurs étapes immédiatement avant d'entrer dans la chambre PVD.

Faire le bon choix pour votre projet acier

Votre choix d'acier et votre méthode de préparation ont un impact direct sur la qualité et les performances du composant final revêtu par PVD. Utilisez votre objectif principal pour guider votre approche.

- Si votre objectif principal est une durabilité maximale et une rentabilité : Utilisez un acier inoxydable de haute qualité (comme le 303, 304 ou 440C) comme substrat pour obtenir une excellente adhérence sans avoir besoin d'une couche de placage intermédiaire.

- Si votre objectif principal est de revêtir un acier à outils trempé : Vérifiez que la température de trempe de l'acier est significativement plus élevée que la température du processus PVD (généralement 800°F / 425°C) pour éviter d'altérer sa dureté.

- Si votre objectif principal est d'appliquer une finition décorative sur de l'acier au carbone standard : Prévoyez une couche de base électrolytique de nickel et/ou de chrome pour assurer une surface impeccable pour l'adhérence du PVD et une protection anticorrosion à long terme.

En adaptant votre substrat en acier aux exigences du processus PVD, vous pouvez créer en toute confiance des composants avec des performances de surface et une esthétique supérieures.

Tableau récapitulatif :

| Type d'acier | Compatibilité PVD | Considération clé |

|---|---|---|

| Acier inoxydable | Excellent | Substrat idéal ; aucune couche de base nécessaire. |

| Acier à outils | Bon | Doit résister à la chaleur du processus PVD (~800°F/425°C). |

| Acier au carbone | Moyen | Nécessite souvent une couche de base nickel/chrome pour l'adhérence. |

Prêt à améliorer vos composants en acier avec un revêtement PVD durable et haute performance ?

KINTEK est spécialisé dans les services de revêtement PVD de précision pour les équipements de laboratoire et les composants industriels. Nous vous aidons à sélectionner la bonne combinaison d'acier et de revêtement pour obtenir une dureté, une résistance à l'usure et une finition esthétique impeccables.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et recevoir une solution sur mesure qui répond à vos spécifications exactes.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications