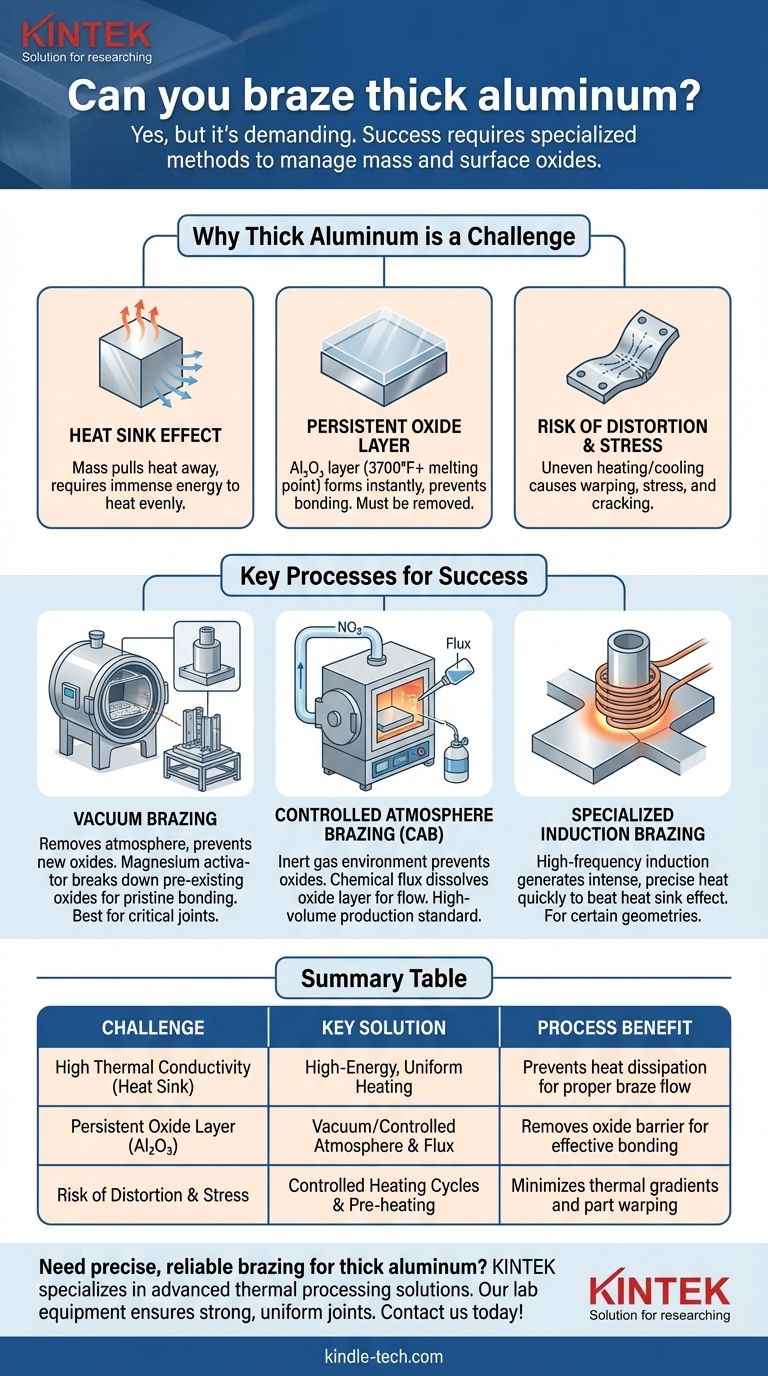

Oui, vous pouvez braser de l'aluminium épais, mais le processus est fondamentalement différent et plus exigeant que le brasage de tôles minces. La masse du matériau agit comme un puissant dissipateur de chaleur, nécessitant des méthodes spécialisées comme le brasage sous vide ou sous atmosphère contrôlée pour fournir une chaleur suffisante et uniforme et gérer la couche d'oxyde de surface persistante qui empêche une bonne liaison.

Le principal défi du brasage de l'aluminium épais n'est pas l'assemblage lui-même, mais la surmontée de la conductivité thermique élevée du matériau. Votre succès dépend entièrement de la capacité à chauffer toute la zone du joint à une température de brasage uniforme avant que la chaleur ne se dissipe dans le reste du composant.

Pourquoi l'aluminium épais présente un défi unique pour le brasage

L'assemblage réussi de sections épaisses d'aluminium nécessite une compréhension approfondie de ses propriétés matérielles. Les caractéristiques mêmes qui rendent l'aluminium utile – sa légèreté et sa conductivité thermique – deviennent des obstacles pendant le processus de brasage.

L'effet de dissipateur de chaleur

L'aluminium épais est exceptionnellement efficace pour éloigner la chaleur du joint. Cet effet de "dissipateur de chaleur" signifie qu'une énorme quantité d'énergie est nécessaire pour atteindre et maintenir la température de brasage requise sur toute l'interface du joint. Appliquer la chaleur trop lentement ou avec une puissance insuffisante entraînera une dissipation de la chaleur dans le corps de la pièce plus rapidement qu'elle ne peut s'accumuler au niveau du joint.

La couche d'oxyde persistante

L'aluminium forme instantanément une couche dure et transparente d'oxyde d'aluminium (Al₂O₃) lorsqu'il est exposé à l'air. Cet oxyde a un point de fusion de plus de 2072 °C (3700 °F), bien plus élevé que le métal de base en aluminium lui-même. Pour qu'un brasage réussisse, cette couche d'oxyde doit être éliminée chimiquement ou mécaniquement afin que le métal d'apport puisse mouiller et se lier à l'aluminium brut en dessous. Les temps de chauffage plus longs requis pour les sections épaisses donnent à cet oxyde plus d'opportunités de se former et de se reformer, ce qui complique le processus.

Risque de distorsion et de contrainte

Verser une chaleur immense dans une zone d'un composant grand et épais tandis que le reste reste froid crée des gradients thermiques importants. Cette expansion et contraction inégales peuvent entraîner un gauchissement, une distorsion et l'introduction de contraintes résiduelles, pouvant potentiellement provoquer la fissuration de la pièce lors de son refroidissement.

Processus clés pour le brasage de sections épaisses

Le brasage au chalumeau standard est souvent insuffisant pour l'aluminium épais. Les processus industriels surmontent ces défis en contrôlant à la fois la chaleur et l'atmosphère.

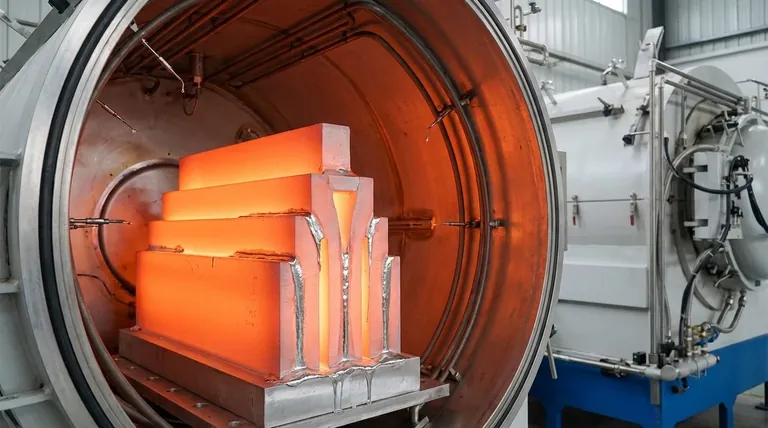

Brasage sous vide

Il s'agit d'une méthode très efficace pour les composants critiques. Les pièces sont assemblées avec le métal d'apport et placées dans un four sous vide. L'élimination de l'atmosphère empêche la formation de nouveaux oxydes. De petites quantités d'un activateur métallique, tel que le magnésium (Mg), sont souvent incluses dans l'alliage d'apport. Sous vide, ce magnésium se vaporise et décompose agressivement tous les oxydes préexistants, assurant une surface impeccable pour la liaison du brasage.

Brasage sous atmosphère contrôlée (CAB)

Le CAB est une méthode de production en grand volume courante. Les pièces passent dans un four rempli d'un gaz inerte, généralement de l'azote. Cette atmosphère sans oxygène empêche la formation d'oxydes pendant le chauffage. Un flux chimique est appliqué sur le joint avant le chauffage, qui fond et dissout agressivement la couche d'oxyde, permettant au métal d'apport fondu de s'écouler dans le joint par capillarité.

Brasage par induction spécialisé

Pour certaines géométries, le chauffage par induction haute fréquence peut être une option viable. Cette méthode utilise un champ magnétique pour générer une chaleur intense très rapidement et précisément à l'intérieur du métal lui-même. Si la puissance est suffisante, elle peut chauffer la zone du joint plus rapidement que la chaleur ne peut s'éloigner par conduction, permettant de terminer le brasage en très peu de temps. Cela nécessite une conception précise de la bobine et un contrôle minutieux du processus.

Comprendre les compromis et les pièges courants

Même avec le bon processus, le succès n'est pas garanti. Une attention particulière aux détails est essentielle pour un joint solide.

Choisir le bon métal d'apport

Le métal d'apport doit avoir un point de fusion inférieur à celui de l'alliage d'aluminium de base. Pour les sections épaisses, le choix d'un métal d'apport avec une plage de fusion légèrement plus large (l'écart entre le début de la fusion et le moment où il devient entièrement liquide) peut être avantageux. Cet état "pâteux" peut aider à remplir les espaces de joint plus grands qui peuvent résulter de la dilatation thermique des pièces lourdes.

L'importance de la conception du joint

Le brasage repose sur l'action capillaire pour attirer le métal d'apport fondu dans l'espace entre les deux pièces. L'espace, ou jeu de joint, est critique. S'il est trop serré, le métal d'apport ne peut pas pénétrer. S'il est trop large, la force capillaire est perdue. Pour les sections épaisses, ces jeux doivent être précisément conçus pour tenir compte de la dilatation thermique pendant le cycle de chauffage.

La nécessité du préchauffage

Pour minimiser le choc thermique et la distorsion, le préchauffage de l'ensemble à une température intermédiaire est souvent nécessaire. Cela réduit la différence de température entre le joint et le reste de la pièce, ce qui facilite l'atteinte uniforme de la température de brasage finale et prévient la fissuration liée aux contraintes pendant le refroidissement.

Faire le bon choix pour votre application

Votre choix de méthode de brasage doit être dicté par les exigences spécifiques de votre projet en matière de qualité, de volume et de coût.

- Si votre objectif principal est une intégrité maximale du joint et des formes complexes : Le brasage sous vide est le choix supérieur, offrant les liaisons les plus propres, les plus solides et les plus fiables pour les applications critiques.

- Si votre objectif principal est une production en grand volume et une répétabilité : Le brasage sous atmosphère contrôlée (CAB) est la norme industrielle, offrant une solution efficace et rentable pour la fabrication à grande échelle.

- Si votre objectif principal est un joint simple et accessible sur une pièce modérément épaisse : Le brasage par induction de haute puissance peut être une option rapide et efficace, à condition de pouvoir développer un processus très contrôlé et reproductible.

En gérant correctement la chaleur et en contrôlant l'atmosphère, vous pouvez créer des joints brasés solides et fiables même dans les composants en aluminium à section épaisse les plus difficiles.

Tableau récapitulatif :

| Défi | Solution clé | Avantage du processus |

|---|---|---|

| Haute conductivité thermique (dissipateur de chaleur) | Chauffage uniforme et à haute énergie | Empêche la dissipation de la chaleur pour un bon écoulement du brasage |

| Couche d'oxyde persistante (Al₂O₃) | Vide/Atmosphère contrôlée & Flux | Élimine la barrière d'oxyde pour une liaison efficace |

| Risque de distorsion & de contrainte | Cycles de chauffage contrôlés & Préchauffage | Minimise les gradients thermiques et le gauchissement des pièces |

Besoin de braser des composants en aluminium épais avec précision et fiabilité ? KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide et sous atmosphère contrôlée. Nos équipements de laboratoire et consommables sont conçus pour répondre aux besoins exigeants des applications de laboratoire et industrielles, garantissant des joints solides et uniformes dans les matériaux difficiles. Laissez nos experts vous aider à obtenir des résultats supérieurs – contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches