Oui, vous pouvez absolument faire fondre l'aluminium par chauffage par induction. En fait, pour de nombreuses applications industrielles et de haute pureté, l'induction n'est pas seulement une option viable, mais la méthode préférée. Son efficacité, sa rapidité et sa précision le rendent exceptionnellement adapté au traitement de l'aluminium et de ses alliages.

L'induction est une technologie supérieure pour faire fondre l'aluminium dans des environnements professionnels car elle génère de la chaleur directement à l'intérieur du métal lui-même. Cela offre une vitesse, une efficacité énergétique et un contrôle métallurgique inégalés que les méthodes plus anciennes ne peuvent égaler.

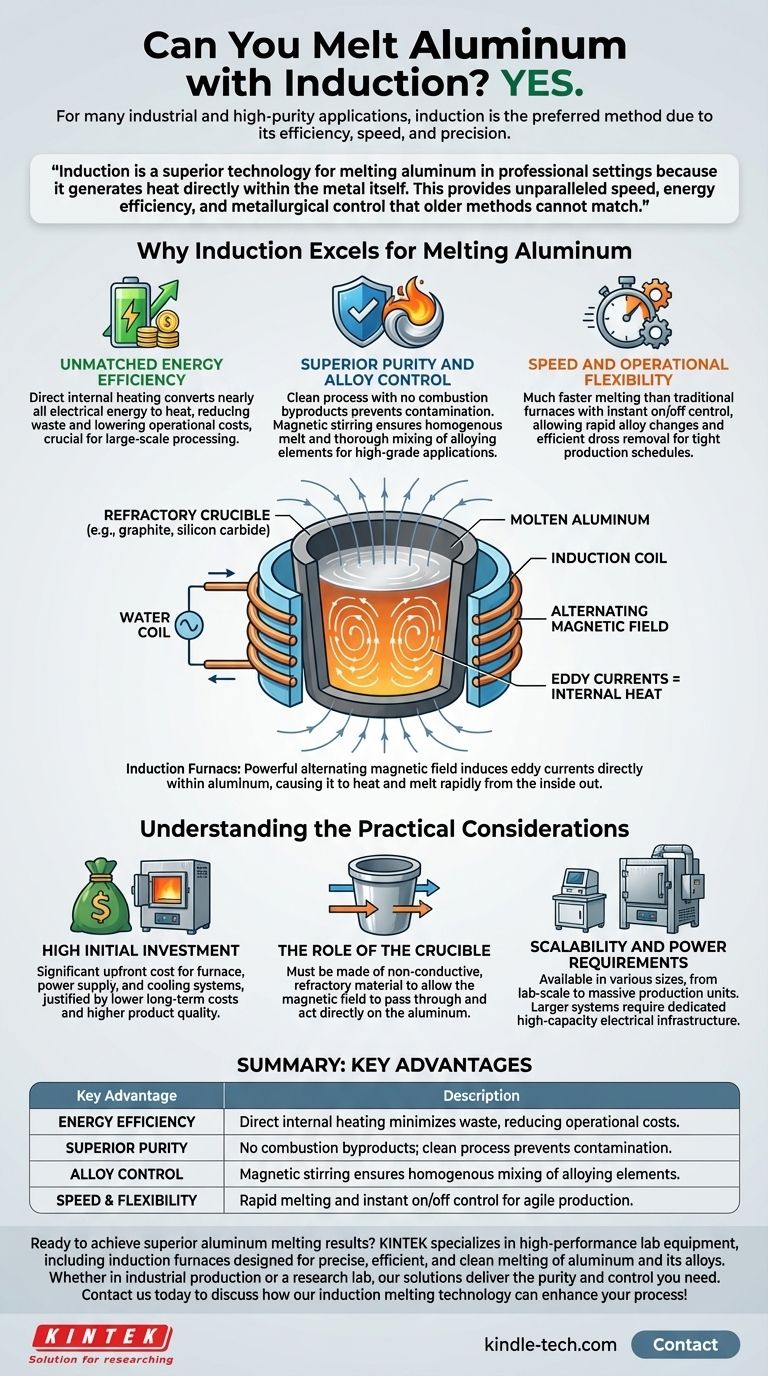

Pourquoi l'induction excelle pour la fusion de l'aluminium

Le cœur du chauffage par induction réside dans sa méthode. Au lieu d'appliquer une chaleur externe provenant d'une flamme ou d'un élément résistif, un four à induction utilise un champ magnétique alternatif puissant. Ce champ induit de forts courants électriques — appelés courants de Foucault — directement dans l'aluminium, provoquant son chauffage et sa fusion rapides de l'intérieur vers l'extérieur.

Efficacité énergétique inégalée

L'aluminium a une chaleur spécifique et une chaleur latente de fusion élevées, ce qui signifie qu'il nécessite une quantité importante d'énergie pour fondre. Les fours à induction sont très efficaces car presque toute l'énergie électrique est convertie directement en chaleur dans la charge d'aluminium, avec très peu de gaspillage. Cela se traduit directement par une consommation d'énergie réduite et des coûts d'exploitation moindres, un facteur critique dans le traitement de l'aluminium à grande échelle.

Pureté supérieure et contrôle des alliages

Étant donné qu'aucun sous-produit de combustion n'est impliqué, la fusion par induction est un processus exceptionnellement propre. Cela empêche l'introduction d'impuretés dans la masse fondue. De plus, le champ magnétique crée une agitation naturelle, assurant que le métal en fusion est homogène et que les éléments d'alliage sont mélangés de manière complète et uniforme. Ce niveau de contrôle est essentiel pour produire des alliages d'aluminium de haute qualité pour les industries exigeantes comme l'aérospatiale.

Vitesse et flexibilité opérationnelle

Les fours à induction peuvent faire fondre l'aluminium beaucoup plus rapidement que les fours traditionnels. La capacité de démarrer et d'arrêter le processus de chauffage presque instantanément permet des changements d'alliage rapides et un retrait efficace des scories. Cette agilité opérationnelle est un avantage significatif dans les installations de fonderie modernes où les calendriers de production sont serrés et les spécifications des produits varient.

Comprendre les considérations pratiques

Bien que très efficace, la fusion par induction est un processus sophistiqué avec des exigences spécifiques. Comprendre ces compromis est essentiel pour déterminer si c'est le bon choix pour votre application spécifique.

Investissement initial élevé

Le principal obstacle à l'entrée pour la fusion par induction est le coût de l'équipement. Un four à induction, son alimentation électrique et les systèmes de refroidissement associés représentent un investissement initial nettement plus élevé par rapport à un simple four à gaz ou à résistance. Ce coût est généralement justifié par des coûts d'exploitation à long terme plus faibles et une qualité de produit supérieure dans les environnements commerciaux.

Le rôle du creuset

L'aluminium doit être maintenu dans un récipient appelé creuset. Pour la fusion par induction, ce creuset doit être fabriqué à partir d'un matériau réfractaire non conducteur comme le graphite ou le carbure de silicium. Cela permet au champ magnétique de traverser le creuset et d'agir directement sur l'aluminium. L'utilisation du mauvais type de creuset rendra le processus inefficace.

Évolutivité et exigences de puissance

Les systèmes à induction vont de petites unités de paillasse pour les bijoutiers et les laboratoires à d'énormes fours capables de faire fondre plusieurs tonnes de métal. La taille et la puissance de l'unité doivent être adaptées au volume d'aluminium que vous avez l'intention de faire fondre. Les systèmes plus grands nécessitent une infrastructure électrique dédiée et de grande capacité.

Faire le bon choix pour votre objectif

La sélection d'une méthode de fusion dépend entièrement de l'échelle, du budget et des exigences de qualité de votre projet.

- Si votre objectif principal est la production industrielle à grand volume ou la coulée d'alliages critiques : L'induction est la norme de l'industrie en raison de son efficacité, de sa rapidité et de son contrôle métallurgique supérieur.

- Si votre objectif principal est la coulée de métal à petite échelle ou pour les amateurs : L'induction est une option haut de gamme qui offre d'excellents résultats, mais vous devez peser son coût initial élevé par rapport à des méthodes plus simples et moins chères comme les forges au propane.

- Si votre objectif principal est d'obtenir la pureté la plus élevée possible : La nature propre et contenue de la fusion par induction en fait le choix idéal pour les applications où la contamination n'est pas une option.

En comprenant ces principes fondamentaux, vous pouvez déterminer avec confiance si la technologie à induction est l'outil approprié pour vos objectifs de fusion d'aluminium.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Efficacité énergétique | Le chauffage interne direct minimise le gaspillage d'énergie, réduisant les coûts d'exploitation. |

| Pureté supérieure | Aucun sous-produit de combustion ; processus propre empêchant la contamination. |

| Contrôle des alliages | L'agitation magnétique assure un mélange homogène des éléments d'alliage. |

| Vitesse et flexibilité | Fusion rapide et contrôle marche/arrêt instantané pour une production agile. |

Prêt à obtenir des résultats de fusion d'aluminium supérieurs ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour une fusion précise, efficace et propre de l'aluminium et de ses alliages. Que vous soyez dans la production industrielle ou dans un laboratoire de recherche, nos solutions offrent la pureté et le contrôle dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fusion par induction peut améliorer votre processus !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quel est le principe d'un four tubulaire ? Maîtrise du chauffage contrôlé pour des résultats de laboratoire précis

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.