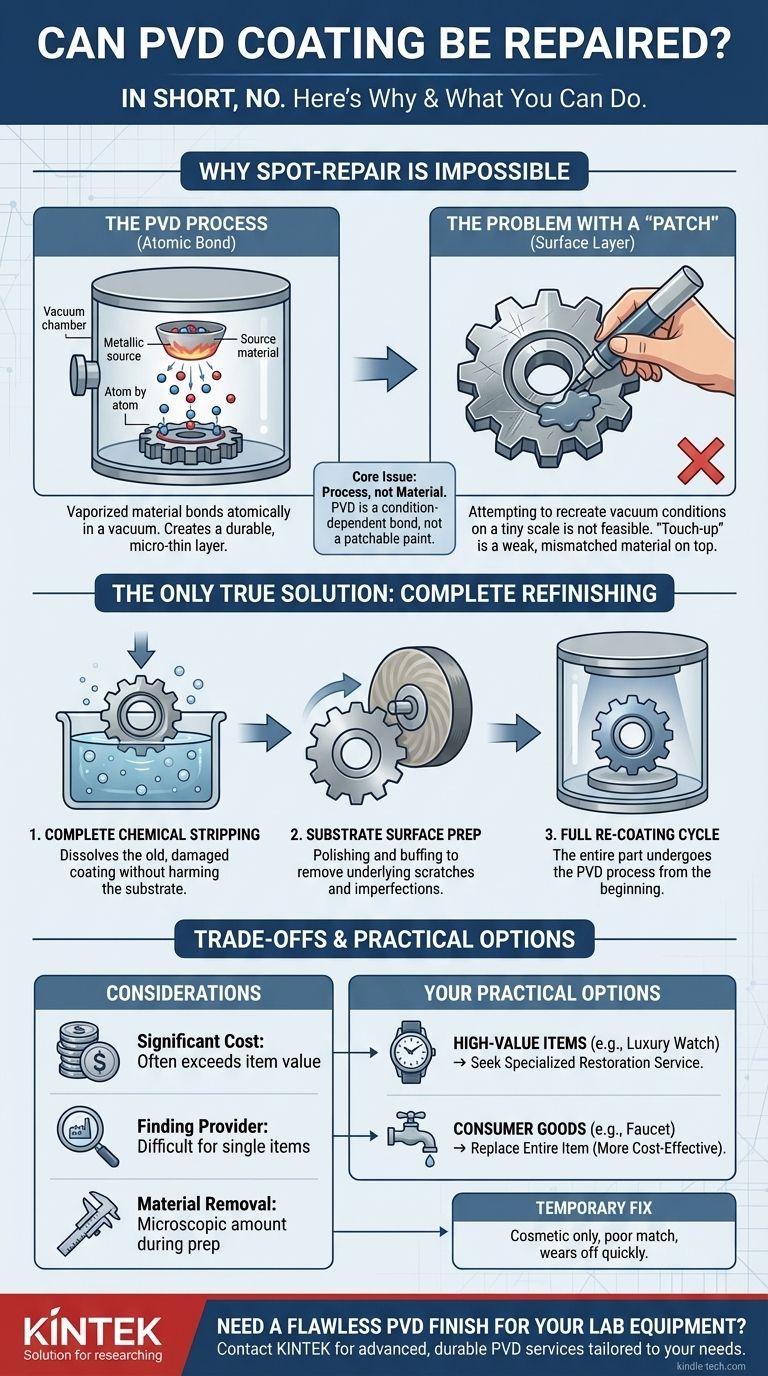

En bref, non. Vous ne pouvez pas réparer un revêtement par dépôt physique en phase vapeur (PVD) au sens traditionnel d'une réparation ponctuelle ou d'une retouche. La nature même du processus PVD, qui implique la liaison d'un film mince de matériau à un substrat au niveau atomique sous vide, rend les réparations localisées impossibles. La seule véritable méthode de restauration consiste à décaper complètement le revêtement d'origine et à recouvrir l'ensemble de la pièce.

Le problème fondamental réside dans le processus, et non dans le matériau. Les revêtements PVD ne sont pas comme la peinture qui peut être patchée ; ce sont des surfaces micro-minces, fortement adhérentes, créées dans des conditions de vide spécifiques. Une réparation nécessiterait de recréer ces conditions à une échelle minuscule, ce qui n'est pas réalisable.

Pourquoi le PVD ne peut pas être réparé par retouche

Pour comprendre le défi de la réparation, vous devez d'abord comprendre comment le revêtement est appliqué. Ce contexte clarifie pourquoi une simple retouche n'est pas une option viable.

Le processus d'application PVD

Le dépôt physique en phase vapeur est un processus de revêtement sous vide. Un matériau source solide (comme le titane ou le zirconium) est vaporisé puis se dépose, atome par atome, sur la surface de l'objet à revêtir.

Ce processus crée une couche incroyablement mince – souvent d'une épaisseur de quelques microns seulement – mais extrêmement dure et durable, liée atomiquement au matériau substrat.

Le problème du « patch »

Une véritable réparation PVD nécessiterait d'isoler la zone endommagée et de recréer parfaitement le vide, la température et le processus de dépôt atomique sur ce seul endroit. Ceci est technologiquement impossible en dehors de laboratoires hautement spécialisés.

Toute tentative d'utiliser une peinture ou un marqueur de « retouche » consiste simplement à appliquer un matériau complètement différent et beaucoup plus faible sur la rayure. Il n'aura ni la couleur, ni l'éclat, ni la durabilité extrême de la finition PVD d'origine.

Les dommages incluent souvent le substrat

Une rayure ou un enfoncement suffisamment important pour être très visible a probablement traversé la fine couche PVD et endommagé le métal sous-jacent (le substrat).

Même si vous pouviez recouvrir l'objet, cette rayure sous-jacente dans le matériau de base serait toujours visible. Une restauration appropriée nécessite de traiter d'abord le substrat.

Le processus correct : décapage et nouveau revêtement

La solution professionnelle pour un article revêtu de PVD endommagé n'est pas une réparation mais une finition complète. Il s'agit d'un processus industriel en plusieurs étapes.

Étape 1 : Décapage chimique complet

La première étape consiste à retirer complètement l'ancien revêtement PVD endommagé. Ceci est généralement effectué à l'aide d'un processus de décapage chimique spécialisé qui dissout le revêtement sans endommager le matériau substrat en dessous.

Étape 2 : Préparation de la surface du substrat

Une fois la pièce entièrement décirée, le matériau sous-jacent doit être préparé. Cela implique de polir et de lustrer toutes les rayures, bosses ou imperfections du substrat lui-même.

La finition PVD finale n'est bonne que si la surface sur laquelle elle est appliquée l'est aussi. Une finition PVD à effet miroir nécessite un polissage miroir parfait du substrat au préalable.

Étape 3 : Le cycle complet de nouveau revêtement

Après la préparation, l'article est nettoyé et replacé dans une chambre PVD. L'ensemble du processus de revêtement est relancé depuis le début, appliquant un revêtement neuf, impeccable et uniforme sur toute la pièce.

Comprendre les compromis

Bien que la remise à neuf soit possible, elle comporte des considérations pratiques qui la rendent souvent irréalisable pour les objets courants.

Coût important

Le décapage, le polissage et le nouveau revêtement d'un seul article peuvent être très coûteux. La main-d'œuvre pour la préparation de surface et le coût d'exécution d'un cycle de chambre PVD rendent souvent cela plus cher que l'article d'origine, en particulier pour les biens de consommation.

Trouver un fournisseur disposé

De nombreuses installations de revêtement PVD sont orientées vers des séries de production industrielle à grand volume. Trouver une entreprise disposée à traiter une seule petite pièce – comme un boîtier de montre ou un robinet – peut être difficile et coûteux.

Élimination de matière

Le processus de décapage et de nouveau polissage du substrat élimine intrinsèquement une quantité microscopique de matière. Pour la plupart des objets, cela est totalement sans importance, mais pour les composants de haute précision avec des tolérances serrées, c'est un facteur à considérer.

Quelles sont vos options pratiques ?

Face à un article revêtu de PVD endommagé, votre décision doit être basée sur la valeur de l'article et vos attentes.

- Si votre article a une grande valeur (par exemple, une montre de luxe, une pièce personnalisée) : Recherchez un service spécialisé de revêtement PVD ou de restauration de montres capable de décaper, polir et recouvrir professionnellement l'article selon ses spécifications d'origine.

- Si votre article est un bien de consommation standard (par exemple, un robinet, une poignée de porte, de la quincaillerie de cuisine) : Il est presque toujours plus pratique et plus rentable de remplacer l'article entièrement.

- Si vous recherchez une solution cosmétique temporaire : Sachez que toute peinture de retouche sera une mauvaise correspondance pour la durabilité et l'apparence du PVD et s'usera probablement rapidement.

En fin de compte, comprendre que le PVD est une finition industrielle avancée, et non une simple couche de peinture, est la clé pour gérer les attentes concernant sa réparation.

Tableau récapitulatif :

| Considération | Conclusion clé |

|---|---|

| Réparation ponctuelle | Technologiquement impossible en raison des exigences du processus sous vide. |

| Restauration véritable | Nécessite un décapage complet, un polissage du substrat et un nouveau revêtement complet. |

| Coût | Dépasse souvent la valeur des biens de consommation standard. |

| Aspect pratique | Viable pour les articles de grande valeur comme les montres de luxe ; le remplacement est préférable pour les biens courants. |

Besoin d'une finition PVD impeccable pour votre équipement de laboratoire ?

Chez KINTEK, nous comprenons que la précision et la durabilité sont non négociables dans un environnement de laboratoire. Nos services de revêtement PVD avancés sont adaptés aux équipements et consommables de laboratoire, garantissant une résistance à l'usure supérieure, une inertie chimique et des performances durables.

Que vous ayez besoin de nouveaux composants revêtus sur mesure ou que vous exploriez des options de remise à neuf pour des articles de grande valeur, notre expertise garantit une finition parfaite et durable qui répond aux exigences rigoureuses de votre travail.

Laissez KINTEK améliorer les capacités de votre laboratoire avec une finition conçue pour durer. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma