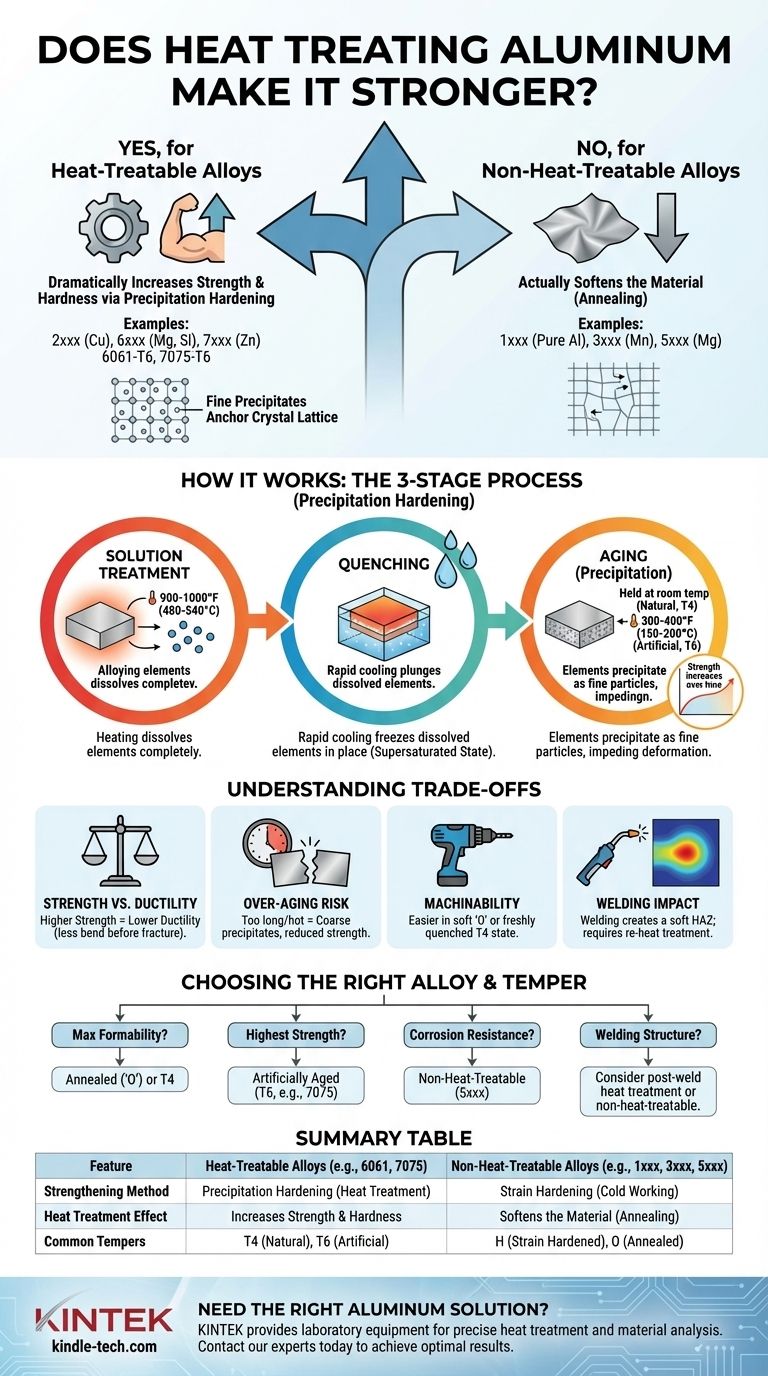

Oui, pour des types spécifiques d'aluminium, le traitement thermique est la méthode principale utilisée pour augmenter considérablement leur résistance et leur dureté. Cependant, ce processus ne fonctionne que sur les alliages "traitables thermiquement" ; l'appliquer à des alliages "non traitables thermiquement" les ramollirait en fait. Le renforcement se produit par un processus précis en plusieurs étapes appelé durcissement par précipitation.

Le principe fondamental ne consiste pas simplement à chauffer le métal. Il s'agit d'utiliser la chaleur pour dissoudre les éléments d'alliage dans la structure de l'aluminium, de les y piéger par un refroidissement rapide, puis de leur permettre de former des particules de renforcement microscopiques de manière contrôlée.

Comment le traitement thermique modifie fondamentalement l'aluminium

La résistance d'un alliage d'aluminium dépend de la facilité avec laquelle sa structure cristalline interne peut être déformée. Le traitement thermique introduit des obstacles microscopiques au sein de cette structure, rendant beaucoup plus difficile le glissement des cristaux les uns sur les autres.

Le concept de durcissement par précipitation

Imaginez dissoudre du sucre dans du thé chaud. Lorsque le thé est chaud, vous pouvez dissoudre une grande quantité de sucre. Si vous le refroidissez rapidement, le sucre reste dissous pendant un certain temps. C'est une "solution sursaturée". Avec le temps, de minuscules cristaux de sucre commenceront à se former, ou à précipiter, hors du liquide.

Le durcissement par précipitation dans l'aluminium fonctionne sur un principe similaire, mais à l'état solide. Les éléments d'alliage comme le cuivre, le magnésium ou le zinc agissent comme le "sucre", et l'aluminium est le "thé".

Les trois étapes clés

Le processus, souvent appelé "trempe", implique une séquence stricte de cycles de chauffage et de refroidissement.

- Traitement de mise en solution : L'alliage est chauffé à une température élevée (environ 480-540°C ou 900-1000°F) et maintenu à cette température. Cela permet aux éléments d'alliage de se dissoudre complètement dans l'aluminium, créant une solution solide uniforme.

- Trempe : Immédiatement après le traitement de mise en solution, le métal est rapidement refroidi, généralement dans l'eau. Cette chute soudaine de température fige les éléments dissous en place, créant un état "sursaturé" et instable. Le matériau est relativement mou à ce stade.

- Vieillissement (Précipitation) : Dans la dernière étape, les éléments d'alliage piégés commencent à précipiter hors de la solution, formant des particules extrêmement fines et dures appelées précipités. Ces particules ancrent le réseau cristallin du métal, empêchant la déformation et augmentant considérablement sa résistance et sa dureté.

Vieillissement naturel vs. artificiel

Le vieillissement peut se produire de deux manières, entraînant des désignations de trempe différentes.

- Vieillissement naturel (trempe T4) : Cela se produit lorsque le matériau trempé est laissé à température ambiante pendant plusieurs jours. Les précipités se forment lentement, ce qui donne un matériau modérément résistant mais très ductile.

- Vieillissement artificiel (trempe T6) : Pour atteindre une résistance maximale, le matériau est placé dans un four à basse température (environ 150-200°C ou 300-400°F) pendant plusieurs heures. Cela accélère le processus de précipitation, créant une distribution plus dense de particules et entraînant une résistance et une dureté significativement plus élevées.

Tous les aluminiums ne sont pas égaux

La capacité à être renforcé par la chaleur est entièrement déterminée par la composition chimique de l'alliage. Les alliages d'aluminium sont séparés en deux familles distinctes basées sur cette propriété.

Alliages traitables thermiquement

Ces alliages contiennent des éléments comme le cuivre (série 2xxx), le magnésium et le silicium (série 6xxx), et le zinc (série 7xxx), qui ont une solubilité variable dans l'aluminium en fonction de la température.

Les exemples courants incluent le 6061-T6, un alliage polyvalent et largement utilisé, et le 7075-T6, qui offre l'un des rapports résistance/poids les plus élevés et est courant dans les applications aérospatiales.

Alliages non traitables thermiquement

Ces alliages acquièrent leur résistance par un mécanisme différent appelé écrouissage (ou durcissement par déformation), qui implique la déformation physique du métal par laminage ou étirage.

Cette famille comprend l'aluminium pur (série 1xxx), les alliages de manganèse (série 3xxx) et les alliages de magnésium (série 5xxx). Le chauffage de ces alliages supprime les effets de l'écrouissage, un processus connu sous le nom de recuit, ce qui les rend plus mous, et non plus résistants.

Comprendre les compromis du traitement thermique

Bien que le traitement thermique augmente considérablement la résistance, il s'accompagne de considérations importantes qui ont un impact sur la conception et la fabrication.

Résistance vs. Ductilité

Il existe une relation inverse entre la résistance et la ductilité. Lorsqu'un alliage est vieilli pour atteindre un niveau de résistance plus élevé (comme le T6), il devient moins ductile, ce qui signifie qu'il s'étirera ou se pliera moins avant de se fracturer.

Le risque de survieillissement

Si le matériau est maintenu à la température de vieillissement trop longtemps ou à une température trop élevée, les précipités fins vont grossir et devenir trop grands. Cette condition de "survieillissement" réduit en fait la résistance et la dureté du matériau.

Usinabilité et formabilité

L'aluminium est nettement plus facile à usiner ou à former à l'état mou et recuit (trempe 'O') ou à l'état fraîchement trempé (avant vieillissement). De nombreuses pièces complexes sont formées à l'état T4 puis vieillies artificiellement à l'état T6 pour la résistance finale.

L'impact du soudage

Le soudage d'une pièce traitée thermiquement introduit une chaleur intense et localisée. Cela survieillit ou recuit le matériau dans la zone affectée thermiquement (ZAT) à côté de la soudure, créant un point faible qui peut être un point de rupture critique. Le rétablissement de la pleine résistance nécessite un nouveau traitement thermique complet de la pièce entière.

Choisir le bon état pour votre application

La sélection de l'alliage et de la trempe corrects est essentielle pour répondre aux exigences de performance de votre projet.

- Si votre objectif principal est une formabilité maximale : Utilisez le matériau à l'état mou et recuit ('O') ou à l'état T4 fraîchement trempé.

- Si votre objectif principal est la résistance et la dureté les plus élevées possibles : Spécifiez un alliage traitable thermiquement dans une trempe entièrement vieillie artificiellement, comme le 6061-T6 ou le 7075-T6.

- Si votre objectif principal est la résistance à la corrosion et une résistance modérée : Un alliage non traitable thermiquement de la série 5xxx est souvent le choix supérieur, en particulier pour les environnements marins.

- Si vous soudez un composant structurel : Comprenez que le soudage compromettra la résistance d'un alliage traité thermiquement à moins que l'ensemble de l'assemblage ne puisse être traité thermiquement à nouveau après fabrication.

En fin de compte, comprendre la métallurgie derrière le traitement thermique vous permet de sélectionner le bon matériau et de vous assurer qu'il fonctionne comme prévu.

Tableau récapitulatif :

| Aspect clé | Alliages traitables thermiquement (ex. 6061, 7075) | Alliages non traitables thermiquement (ex. 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Méthode de renforcement principale | Durcissement par précipitation (traitement thermique) | Écrouissage (travail à froid) |

| Effet du traitement thermique | Augmente la résistance et la dureté | Ramollit le matériau (recuit) |

| Trempes courantes | T4 (vieilli naturellement), T6 (vieilli artificiellement) | H (écroui), O (recuit) |

| Éléments d'alliage clés | Cuivre, Magnésium, Silicium, Zinc | Manganèse, Magnésium |

Besoin du bon alliage d'aluminium pour votre projet ?

Le choix de la bonne trempe d'aluminium est essentiel pour la performance, que vous ayez besoin d'une résistance maximale (T6), d'une grande formabilité (T4/O) ou d'une résistance supérieure à la corrosion. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux processus de traitement thermique et d'analyse des matériaux précis.

Laissez-nous vous aider à obtenir des résultats optimaux. Notre expertise vous assure d'obtenir les bons matériaux et le soutien pour votre application spécifique, des composants aérospatiaux aux fabrications sur mesure.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en aluminium et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un four tubulaire en alumine ? Prolongez la durée de vie du tube grâce à un entretien approprié

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau