Pour être direct, le revêtement PVD ne s'écaille pas facilement. Bien que toute surface puisse être endommagée avec suffisamment de force, les revêtements PVD (Physical Vapor Deposition) sont exceptionnellement durs et durables. Ils sont liés au métal de base au niveau moléculaire, ce qui signifie qu'ils ne s'écaillent pas et ne se décollent pas comme la peinture. Une rayure signifie généralement que le métal sous-jacent a été entaillé, emportant avec lui le mince revêtement.

Le problème principal n'est pas de savoir si les revêtements PVD se rayent, mais de comprendre qu'il s'agit d'une couche incroyablement fine et super-dure liée à un métal de base plus mou. Les vrais dommages surviennent lorsqu'un impact est suffisamment fort pour déformer le métal de base lui-même, le révélant sous la couche PVD autrement intacte.

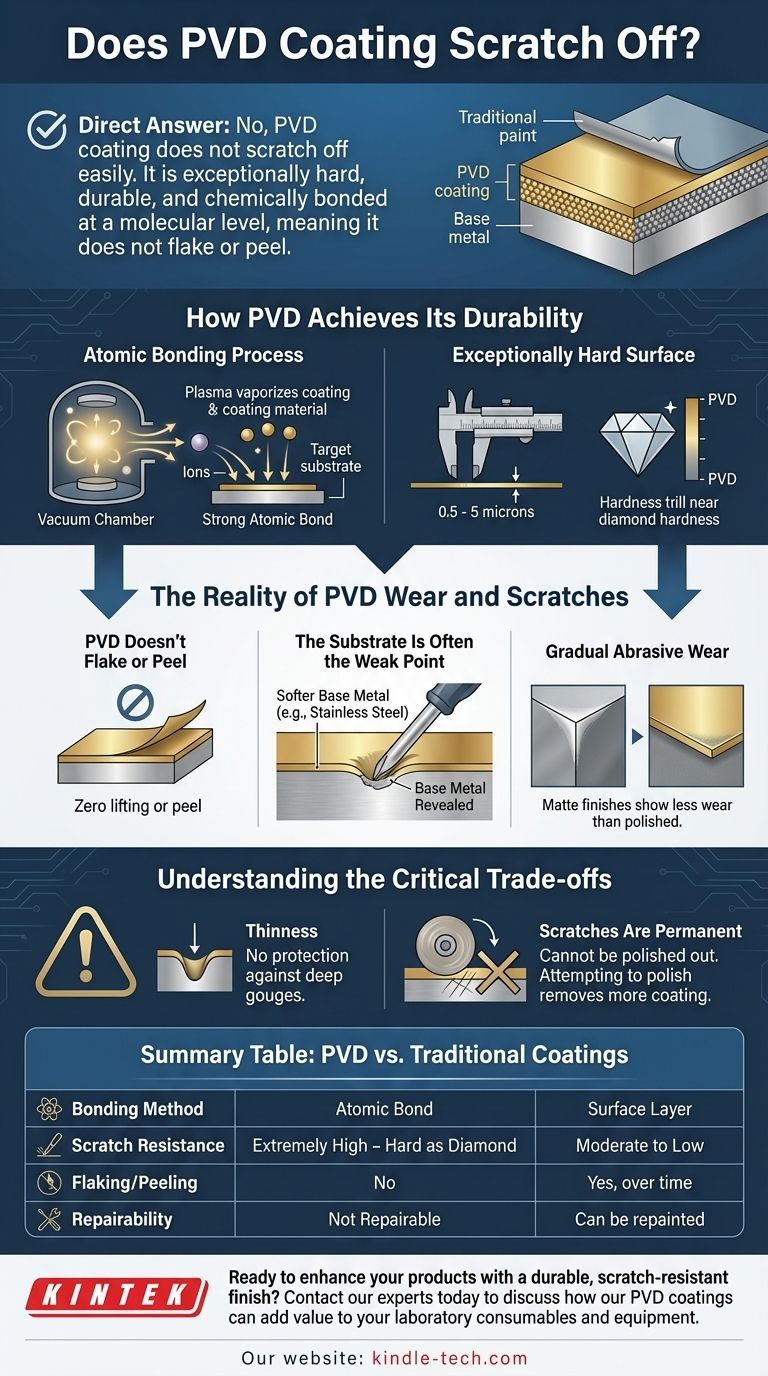

Comment le PVD atteint sa durabilité

Le PVD n'est pas une application humide comme la peinture ou la galvanoplastie. C'est un processus de dépôt sous vide de haute technologie qui crée une liaison supérieure et une surface plus dure.

Le processus de liaison atomique

Le processus PVD a lieu dans une chambre à vide où un matériau de revêtement solide (comme le titane ou le chrome) est vaporisé en plasma. Ces particules microscopiques sont ensuite déposées sur l'objet cible.

Ce processus bombarde le substrat avec des ions, incrustant le matériau de revêtement dans la surface de la pièce elle-même. Le résultat est une liaison atomique forte plutôt qu'une simple couche posée sur le dessus.

Création d'une surface exceptionnellement dure

Le revêtement résultant est incroyablement fin, souvent de seulement 0,5 à 5 microns, mais il est extrêmement dur – approchant dans certains cas la dureté du diamant.

Cette dureté inhérente est ce qui lui confère sa remarquable résistance aux éraflures et aux rayures mineures dues au contact quotidien. Il offre également une excellente protection contre la corrosion et l'oxydation.

La réalité de l'usure et des rayures du PVD

Parce que le PVD est si différent des revêtements traditionnels, la façon dont il montre l'usure est également différente. Il est très résistant aux dommages, mais pas indestructible.

Le PVD ne s'écaille pas et ne se décolle pas

Contrairement à la peinture ou à d'autres méthodes de placage, les revêtements PVD correctement appliqués ne se détacheront pas d'eux-mêmes. La liaison moléculaire garantit que le revêtement reste adhérent au substrat malgré des contraintes importantes.

Le substrat est souvent le point faible

La plupart des revêtements PVD sont appliqués sur des matériaux comme l'acier inoxydable. Bien que la couche PVD soit incroyablement dure, l'acier inoxydable en dessous est beaucoup plus mou.

Un impact violent ou un frottement profond et énergique sur une surface abrasive peut entailler le métal de base. Lorsque cela se produit, le métal est déplacé, et le mince revêtement PVD est retiré avec lui, exposant l'acier de couleur argentée en dessous.

Usure abrasive progressive

Bien que résistant aux rayures nettes, le revêtement peut s'user avec le temps en raison d'un frottement continu, en particulier sur les bords et les coins vifs.

Les finitions mates ont tendance à montrer cette usure progressive moins évidemment que les finitions polies ou métalliques, car le changement de texture est moins prononcé.

Comprendre les compromis critiques

Le PVD offre la meilleure durabilité de sa catégorie pour une finition colorée, mais il présente une limitation importante que vous devez comprendre avant d'acheter.

Le problème de la minceur

L'extrême minceur du revêtement est à la fois une force (il n'altère pas les dimensions d'une pièce) et une faiblesse. Parce qu'il n'a que quelques microns d'épaisseur, il n'offre aucune protection pratique contre les bosses et les entailles profondes.

Les rayures sont permanentes

C'est le point le plus important à retenir. Vous ne pouvez pas polir une rayure sur un revêtement PVD.

Toute tentative d'utiliser un polish abrasif pour enlever une rayure ne fera que retirer le revêtement PVD dans cette zone, rendant la tache plus grande et plus visible. Une fois qu'une finition PVD est rayée au point de révéler le métal de base, le dommage est permanent.

Faire le bon choix pour votre objectif

Comprendre les performances du PVD vous permet de le choisir pour la bonne application.

- Si votre objectif principal est la perfection esthétique : Reconnaissez que si le PVD est la finition colorée la plus résistante disponible, un impact sévère créera une marque permanente qui ne pourra pas être réparée.

- Si votre objectif principal est la durabilité fonctionnelle : Pour les outils, les composants ou les articles du quotidien, le PVD offre une résistance exceptionnelle aux éraflures, à l'usure et à la corrosion qui ruineraient rapidement des finitions moindres.

- Si votre objectif principal est l'utilisation quotidienne : Le PVD est un excellent choix pour les montres, les bijoux et les luminaires, car il résistera facilement au contact quotidien et aura l'air neuf beaucoup plus longtemps que d'autres revêtements.

En fin de compte, le revêtement PVD offre le plus haut niveau de résistance aux rayures que vous puissiez obtenir d'une finition de surface, mais il n'est pas immunisé contre les lois de la physique.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtements traditionnels (ex: peinture) |

|---|---|---|

| Méthode de liaison | Liaison atomique/moléculaire | Couche de surface |

| Résistance aux rayures | Extrêmement élevée (dur comme le diamant) | Modérée à faible |

| Écaillage/Décollement | Non | Oui, avec le temps |

| Apparence de l'usure | L'entaille révèle le métal de base | Écaillage et perte de couleur |

| Réparabilité | Non réparable (permanent si rayé) | Peut être repeint/refini |

Prêt à améliorer vos produits avec une finition durable et résistante aux rayures ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire et les composants de précision. Nos revêtements offrent une dureté et une longévité exceptionnelles, garantissant que vos produits résistent à l'usure quotidienne et à la corrosion.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent ajouter de la valeur et de la durabilité à vos consommables et équipements de laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité