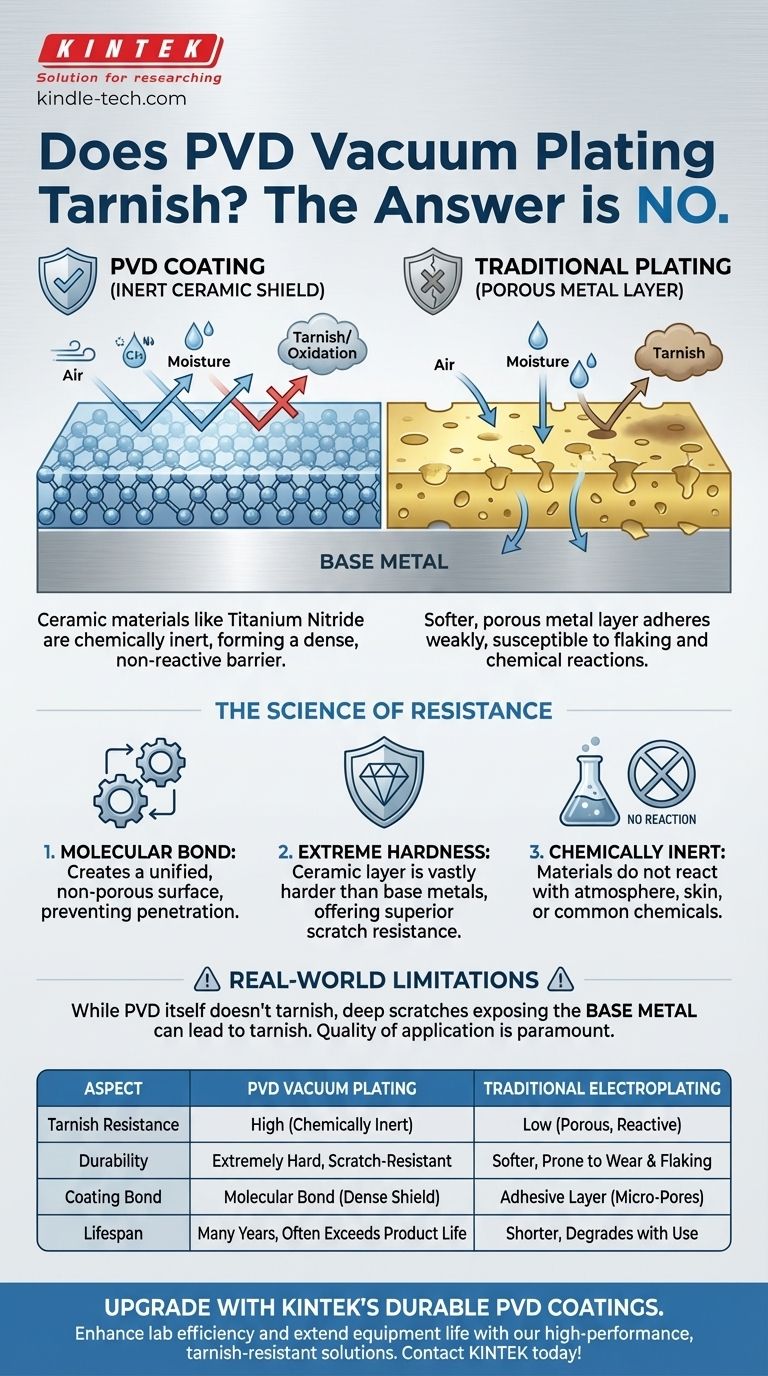

Non, en règle générale, le placage sous vide PVD ne ternit pas. Les matériaux utilisés dans le processus PVD, tels que le nitrure de titane, sont choisis spécifiquement pour leurs propriétés inertes et non réactives. Cela crée une barrière dure et dense qui protège le métal sous-jacent de l'exposition atmosphérique et chimique qui provoque le ternissement traditionnel.

La raison principale pour laquelle les revêtements PVD résistent au ternissement est qu'ils ne sont pas une simple couche de métal ; ils sont une céramique micro-mince liée au métal de base au niveau moléculaire, formant un bouclier chimiquement stable.

Qu'est-ce qu'un revêtement PVD exactement ?

Pour comprendre pourquoi le PVD (Dépôt Physique en Phase Vapeur) est si résilient, vous devez d'abord comprendre qu'il est fondamentalement différent des méthodes de placage traditionnelles.

Une couche de vapeur, pas de peinture

Le processus PVD se déroule dans une chambre à vide de haute technologie. Un matériau solide de haute pureté (comme le titane ou le zirconium) est vaporisé en un plasma d'atomes et d'ions.

Cette vapeur est ensuite déposée sur l'objet à revêtir, formant une nouvelle couche de surface liée, incroyablement dense et dure.

Les matériaux font la différence

Les matériaux les plus couramment utilisés pour les revêtements décoratifs PVD sont le nitrure de titane, le nitrure de zirconium et le nitrure de chrome.

Ce ne sont pas des métaux au sens traditionnel ; ce sont des céramiques. C'est essentiel car les céramiques sont connues pour leur dureté extrême et leur stabilité chimique.

Comment il diffère du placage traditionnel

La galvanoplastie traditionnelle utilise un bain de produits chimiques humides pour déposer une fine couche de métal, comme l'or ou l'argent. Cette couche est plus douce, plus poreuse et adhère moins fortement qu'un revêtement PVD.

En raison de cela, le placage traditionnel est beaucoup plus susceptible de s'écailler, de se rayer et de subir des réactions chimiques (ternissement).

La science derrière la résistance du PVD au ternissement

La durabilité du PVD n'est pas un hasard ; c'est le résultat direct de la physique et de la chimie impliquées dans le processus.

Une barrière inerte et non réactive

Le ternissement est une réaction chimique, généralement une oxydation, qui se produit lorsqu'un métal réactif est exposé à l'air, à l'humidité et aux huiles.

Les matériaux céramiques utilisés dans le PVD sont chimiquement inertes. Ils ne réagissent tout simplement pas avec les éléments de l'atmosphère, votre peau ou les produits chimiques courants.

Une véritable liaison moléculaire

Contrairement à un revêtement qui repose simplement sur la surface, le PVD crée une liaison moléculaire avec le métal de base.

Cela crée une surface unifiée incroyablement dense et non poreuse. Il n'y a pas de trous microscopiques permettant à l'humidité ou à l'air de pénétrer et d'attaquer le métal en dessous.

Dureté et résistance aux rayures supérieures

Les revêtements PVD sont nettement plus durs que les métaux de base qu'ils recouvrent et bien plus durs que le placage or ou argent traditionnel.

Cette résistance exceptionnelle aux rayures est cruciale. Un revêtement ne peut empêcher le ternissement que tant qu'il reste intact, et la dureté du PVD garantit qu'il résiste à l'usure quotidienne.

Comprendre les limites du monde réel

Bien que le PVD soit une technologie supérieure, aucun revêtement n'est indestructible. Comprendre ses limites est essentiel pour gérer les attentes.

Le métal de base compte toujours

Le revêtement PVD lui-même ne ternira pas. Cependant, si le revêtement est compromis par une éraflure ou une rayure profonde qui expose le métal de base sous-jacent (comme le laiton ou le cuivre), ce métal exposé peut alors ternir.

La qualité de l'application est primordiale

L'efficacité d'un revêtement PVD dépend fortement de la qualité du processus d'application.

Un processus PVD mal exécuté peut entraîner une mauvaise adhérence ou une couche inégale, le rendant plus susceptible aux dommages et à la défaillance avec le temps.

L'usure est inévitable

Après de nombreuses années d'usure abrasive extrême — comme sur un bracelet qui frotte constamment contre un bureau — le revêtement PVD peut finir par s'amincir.

Il s'agit d'un processus d'abrasion graduelle, et non de ternissement chimique. Pour la plupart des applications, cette durée de vie se mesure en nombreuses années, dépassant souvent la durée de vie du produit lui-même.

Faire le bon choix pour la durabilité

Votre décision doit être basée sur votre objectif principal pour l'article, qu'il s'agisse de bijoux, d'une montre ou de luminaires.

- Si votre objectif principal est la longévité maximale pour un article porté quotidiennement : Le PVD est le choix supérieur, offrant une résistance inégalée aux rayures, à la corrosion et au ternissement.

- Si votre objectif principal est l'apparence d'un métal précieux avec une grande durabilité : L'acier inoxydable revêtu de PVD offre l'aspect de l'or ou de l'or rose avec une résistance aux rayures qui dépasse de loin le placage or réel.

- Si votre objectif principal est le coût le plus bas possible pour les articles portés occasionnellement : La galvanoplastie traditionnelle est moins chère, mais nécessite de comprendre qu'elle se dégradera et ternira potentiellement beaucoup plus rapidement.

En fin de compte, choisir le PVD est un investissement dans une surface conçue pour une intégrité visuelle et des performances durables.

Tableau récapitulatif :

| Aspect | Placage sous vide PVD | Galvanoplastie traditionnelle |

|---|---|---|

| Résistance au ternissement | Élevée (couche céramique chimiquement inerte) | Faible (couche métallique poreuse et réactive) |

| Durabilité | Extrêmement dur et résistant aux rayures | Plus doux, sujet à l'usure et à l'écaillage |

| Liaison du revêtement | Liaison moléculaire pour un bouclier dense et non poreux | Couche adhésive avec risque de micropores |

| Durée de vie | Plusieurs années, dépassant souvent la vie du produit | Plus courte, se dégrade avec l'exposition et l'utilisation |

Améliorez les capacités de votre laboratoire avec les revêtements PVD durables et résistants au ternissement de KINTEK !

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire haute performance, y compris les solutions avancées de revêtement PVD. Nos revêtements offrent une barrière dure et chimiquement inerte qui protège vos instruments et composants contre l'usure, la corrosion et le ternissement — assurant une précision et une fiabilité durables dans vos flux de travail de laboratoire.

Que vous revêtiez des outils de précision, des supports d'échantillons ou des montages spécialisés, la technologie PVD de KINTEK offre une durabilité et des performances inégalées. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer l'efficacité de votre laboratoire et prolonger la durée de vie de votre équipement critique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur