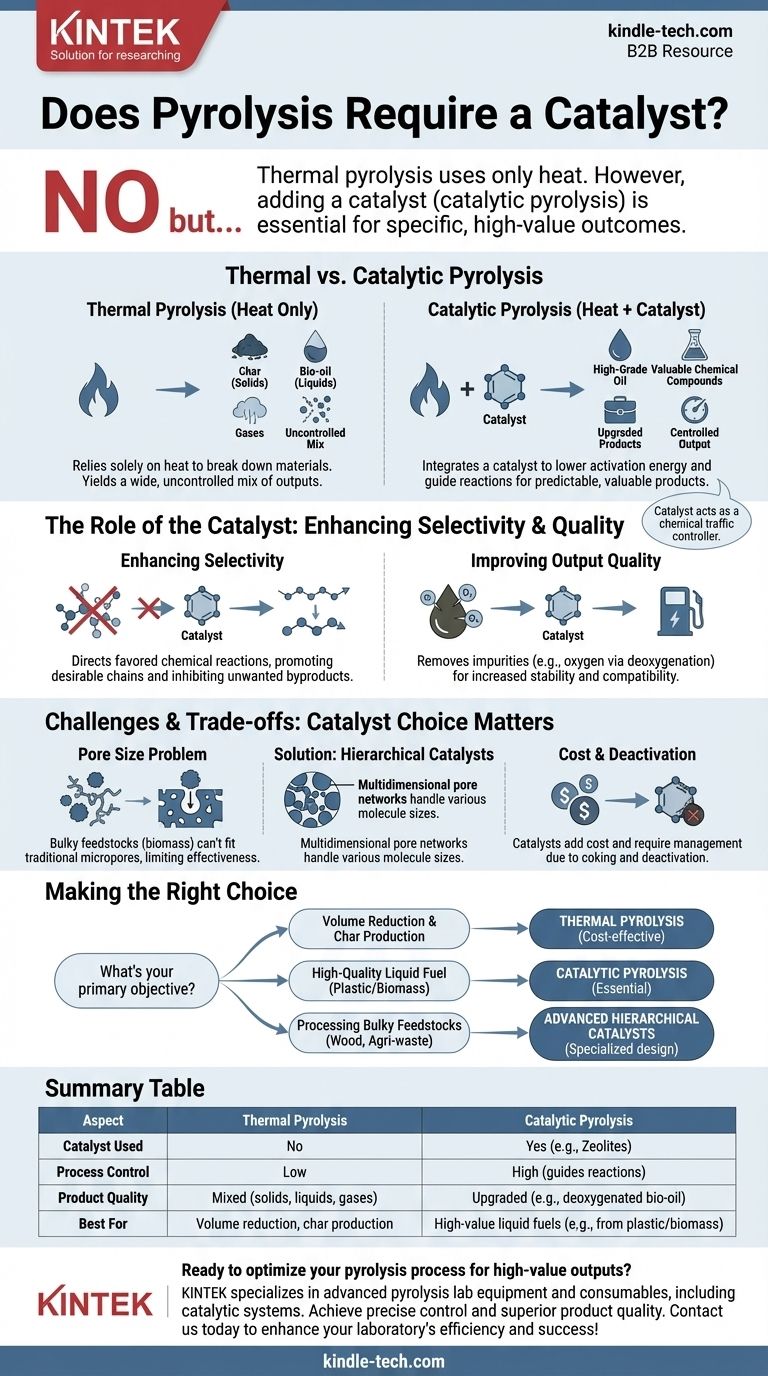

Non, la pyrolyse ne nécessite pas strictement de catalyseur, mais son utilisation est souvent essentielle pour atteindre des résultats spécifiques de grande valeur. Le processus de base, connu sous le nom de pyrolyse thermique, utilise simplement la chaleur pour décomposer la matière dans un environnement sans oxygène. Cependant, l'ajout d'un catalyseur – un processus appelé pyrolyse catalytique – est un outil essentiel pour guider les réactions chimiques afin de produire des produits de meilleure qualité et plus désirables, tels que des carburants de qualité transport à partir de déchets plastiques ou de biomasse.

Bien que la pyrolyse puisse se produire avec la chaleur seule, le véritable défi est de contrôler le rendement. Un catalyseur est l'instrument clé qui donne aux opérateurs un contrôle précis, leur permettant de produire sélectivement des composés chimiques précieux et de transformer une matière première de faible qualité en huile de haute qualité.

Le rôle fondamental des catalyseurs en pyrolyse

La pyrolyse est, à la base, la décomposition thermique de matière organique à des températures élevées sans oxygène. L'introduction d'un catalyseur modifie fondamentalement le processus et ses résultats.

Pyrolyse thermique vs. catalytique

La pyrolyse thermique repose uniquement sur la chaleur pour décomposer les polymères organiques complexes en molécules plus petites et plus simples. Ce processus produit souvent un mélange large et incontrôlé de solides (charbon), de liquides (bio-huile) et de gaz.

La pyrolyse catalytique intègre un catalyseur dans le processus. Le catalyseur fournit une surface active qui abaisse l'énergie d'activation requise pour des réactions chimiques spécifiques, guidant les voies de décomposition vers un rendement plus prévisible et plus précieux.

Amélioration de la sélectivité des réactions

La fonction première d'un catalyseur est de diriger, ou de sélectionner, les réactions chimiques qui sont favorisées. Sans catalyseur, la décomposition de matériaux comme le plastique ou la biomasse est chaotique.

Un catalyseur agit comme un contrôleur de trafic chimique, favorisant les réactions qui créent des chaînes d'hydrocarbures désirables (comme celles de l'essence ou du diesel) tout en inhibant la formation de sous-produits indésirables.

Amélioration de la qualité du produit

Pour des applications comme la conversion de la biomasse ou du plastique en carburant liquide, la qualité de l'huile résultante est primordiale. Les catalyseurs jouent un rôle crucial à cet égard.

Par exemple, dans la pyrolyse de la biomasse, les catalyseurs aident à éliminer l'oxygène de la bio-huile (un processus appelé désoxygénation), ce qui augmente sa densité énergétique et sa stabilité, la rendant plus compatible avec les carburants conventionnels.

Catalyseurs courants et leurs défis

Le choix du catalyseur dépend fortement de la matière première et du produit désiré. Les catalyseurs commerciaux sont efficaces mais comportent leurs propres limites.

Catalyseurs à base de zéolites

Les zéolites sont des aluminosilicates cristallins avec une structure poreuse très ordonnée. Ce sont les types de catalyseurs les plus courants utilisés à la fois dans le raffinage pétrochimique et la pyrolyse catalytique.

Leurs pores bien définis et leurs sites acides sont très efficaces pour "craquer" les longues chaînes d'hydrocarbures en molécules plus petites et plus précieuses, ce qui les rend idéales pour convertir les déchets plastiques en huile.

Le défi des matières premières volumineuses

Un défi important se pose lors de l'utilisation de catalyseurs conventionnels pour la pyrolyse de la biomasse. Les polymères naturels présents dans la biomasse, tels que la cellulose et la lignine, sont beaucoup plus grands et plus volumineux que les molécules présentes dans le pétrole brut.

Les micropores étroits des zéolites traditionnelles sont souvent trop petits pour que ces grandes molécules dérivées de la biomasse puissent y pénétrer. Cet "embouteillage moléculaire" limite sévèrement l'efficacité du catalyseur.

Comprendre les compromis

Bien que les catalyseurs offrent des avantages significatifs, ils introduisent également de la complexité et des coûts. Comprendre ces compromis est essentiel pour concevoir un processus efficace et économique.

Le problème de la taille des pores

Comme indiqué, la structure des pores du catalyseur est critique. Si les pores sont trop petits pour les molécules de la matière première, le processus catalytique échouera.

La solution consiste à concevoir des catalyseurs hiérarchiques. Ces matériaux avancés présentent un réseau multidimensionnel de pores – allant des grands macropores et mésopores moyens aux petits micropores. Cette structure permet aux grandes molécules d'entrer et d'être décomposées avant d'atteindre les sites plus petits et très actifs.

Coût et désactivation du catalyseur

Les catalyseurs représentent une dépense opérationnelle importante. Ils sont souvent fabriqués à partir de matériaux spécialisés et coûteux.

De plus, les catalyseurs peuvent se désactiver avec le temps en raison de l'encrassement, où des dépôts de carbone s'accumulent sur les surfaces actives et bloquent les pores. Cela nécessite une étape de régénération (brûlage du coke) ou un remplacement éventuel, ce qui ajoute à la complexité et au coût du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser un catalyseur dépend entièrement de votre objectif. Il n'y a pas d'approche unique "meilleure" ; le processus optimal est défini par le résultat souhaité.

- Si votre objectif principal est une simple réduction de volume ou la production de charbon : La pyrolyse thermique est souvent suffisante et plus rentable.

- Si votre objectif principal est de produire un carburant liquide de haute qualité à partir de plastique ou de biomasse : La pyrolyse catalytique est essentielle pour contrôler la distribution des produits et améliorer la qualité de l'huile.

- Si votre objectif principal est de traiter des matières premières volumineuses comme le bois ou les déchets agricoles : Vous devez envisager des catalyseurs hiérarchiques avancés conçus pour traiter efficacement les grandes molécules.

En fin de compte, le choix de la bonne voie de pyrolyse est une décision d'ingénierie qui équilibre la valeur du produit par rapport à la complexité opérationnelle et au coût.

Tableau récapitulatif :

| Aspect | Pyrolyse thermique | Pyrolyse catalytique |

|---|---|---|

| Catalyseur utilisé | Non | Oui (par exemple, zéolites) |

| Contrôle du processus | Faible | Élevé (guide les réactions) |

| Qualité du produit | Mixte (solides, liquides, gaz) | Améliorée (par exemple, bio-huile désoxygénée) |

| Idéal pour | Réduction de volume, production de charbon | Carburants liquides de haute valeur (par exemple, à partir de plastique/biomasse) |

Prêt à optimiser votre processus de pyrolyse pour des rendements de grande valeur ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les applications avancées de pyrolyse, y compris les systèmes catalytiques. Que vous convertissiez des déchets plastiques en carburant ou que vous amélioriez la biomasse, nos solutions vous aident à atteindre un contrôle précis et une qualité de produit supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit