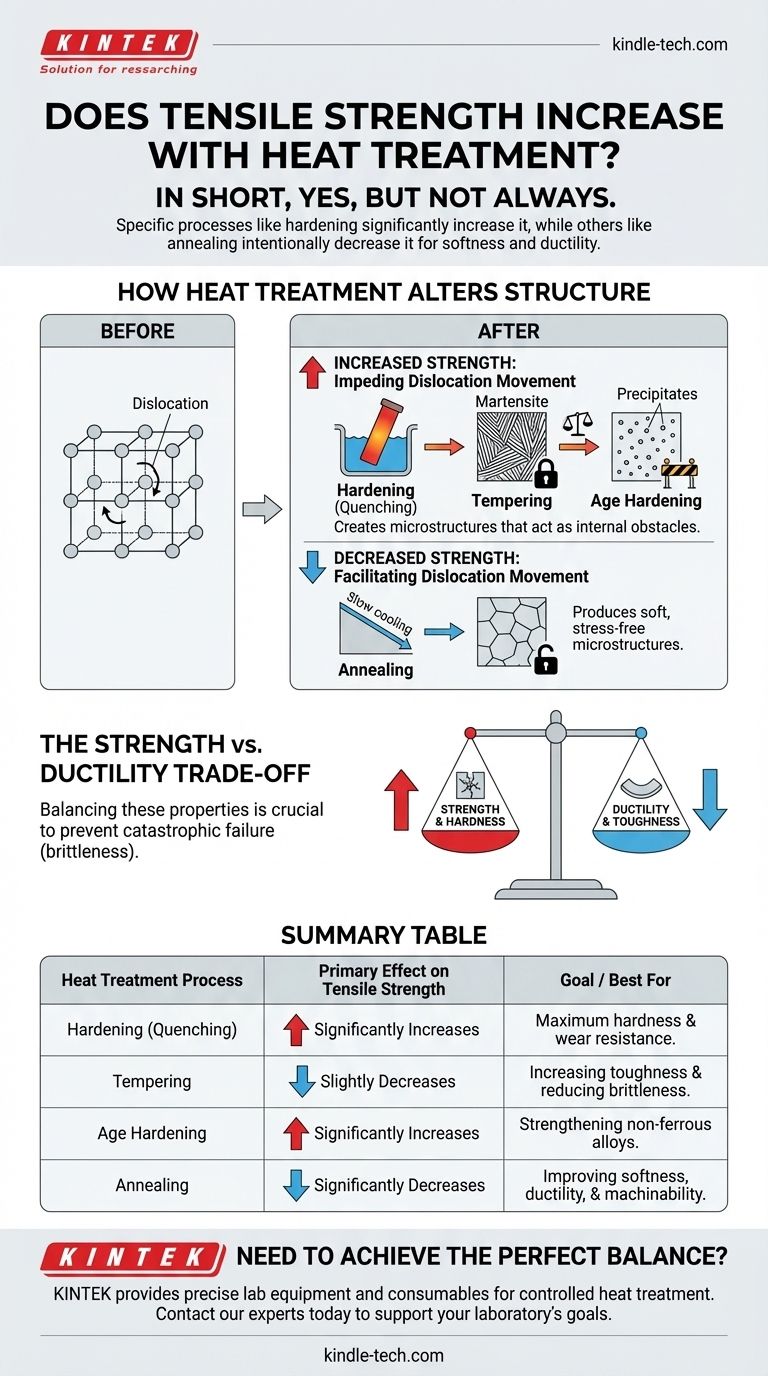

En bref, oui, mais pas toujours. Des traitements thermiques spécifiques comme la trempe et le durcissement par vieillissement sont conçus pour augmenter considérablement la résistance à la traction d'un métal. Cependant, d'autres procédés comme le recuit sont intentionnellement utilisés pour faire le contraire : ils diminuent la résistance à la traction pour augmenter la douceur et la ductilité. Le résultat dépend entièrement du processus spécifique, du matériau et de l'objectif visé.

Le but du traitement thermique n'est pas simplement d'augmenter la résistance, mais de contrôler précisément la structure interne d'un matériau. Ce contrôle vous permet d'obtenir un équilibre souhaité des propriétés mécaniques, échangeant souvent la résistance contre la ténacité, afin de répondre aux exigences d'une application spécifique.

Comment le traitement thermique modifie la structure de base d'un métal

Pour comprendre comment le traitement thermique affecte la résistance, vous devez d'abord comprendre que les propriétés d'un matériau sont dictées par sa structure cristalline interne, ou microstructure. Le traitement thermique est le processus de manipulation de cette structure.

L'objectif : Manipuler la microstructure

Les métaux sont composés de cristaux microscopiques appelés grains. La taille, la forme et la composition de ces grains déterminent des propriétés telles que la résistance, la dureté et la ductilité. Le traitement thermique utilise des cycles de chauffage et de refroidissement contrôlés pour modifier cette architecture interne.

Le mécanisme : Le mouvement des dislocations

La résistance à la traction est fondamentalement une mesure de la contrainte qu'un matériau peut supporter avant de se déformer ou de se rompre. Au niveau microscopique, cette déformation se produit lorsque des défauts dans le réseau cristallin, appelés dislocations, se déplacent.

Pour augmenter la résistance, vous devez empêcher ou bloquer le mouvement de ces dislocations. Le traitement thermique y parvient en créant des microstructures spécifiques qui agissent comme des obstacles internes.

Le rôle de la température et de la vitesse de refroidissement

Les deux leviers principaux du traitement thermique sont la température et la vitesse de refroidissement. Le chauffage d'un métal réorganise sa structure atomique, et la vitesse à laquelle il est refroidi fige une phase ou une structure particulière, chacune ayant des propriétés distinctes.

Procédés qui augmentent la résistance à la traction

Certains traitements thermiques sont spécifiquement conçus pour créer des microstructures très résistantes au mouvement des dislocations, entraînant une augmentation spectaculaire de la résistance et de la dureté.

Trempe (Quenching)

C'est le processus de renforcement le plus connu, utilisé principalement sur les aciers à teneur moyenne à élevée en carbone. L'acier est chauffé à haute température pour former une structure appelée austénite, puis refroidi rapidement (trempé) dans un milieu tel que l'eau, l'huile ou l'air.

Ce refroidissement rapide piège les atomes de carbone dans le réseau cristallin du fer, créant une nouvelle microstructure très contrainte et très dure appelée martensite. La martensite est exceptionnellement efficace pour bloquer le mouvement des dislocations, ce qui entraîne une augmentation massive de la résistance à la traction.

Revenu : Le suivi crucial

Une pièce qui n'a subi qu'une trempe est extrêmement résistante mais aussi très cassante, ce qui la rend inadaptée à la plupart des applications. Le revenu est un traitement thermique secondaire où la pièce trempée est réchauffée à une température plus basse.

Ce processus soulage les contraintes internes et adoucit légèrement la martensite, augmentant considérablement la ténacité (résistance à la rupture) du matériau. Bien que le revenu réduise légèrement la résistance à la traction maximale, le composant final est toujours beaucoup plus résistant que son état d'origine, mais possède désormais la ductilité nécessaire pour être utile.

Durcissement par vieillissement (Durcissement par précipitation)

C'est la principale méthode de renforcement pour de nombreux alliages non ferreux, y compris les alliages d'aluminium, de titane et à base de nickel. Le processus consiste à chauffer le matériau pour dissoudre les éléments d'alliage, à le tremper pour les piéger dans une solution sursaturée, puis à le « vieillir » à une température plus basse.

Pendant le vieillissement, de très fines particules d'une seconde phase précipitent hors de la solution. Ces minuscules particules dispersées agissent comme de puissants obstacles au mouvement des dislocations, augmentant considérablement la résistance à la traction de l'alliage.

Comprendre les compromis : Le dilemme résistance contre ductilité

Aucune propriété matérielle n'existe de manière isolée. Lorsque vous en modifiez une, vous en affectez presque toujours d'autres. Le compromis le plus critique dans le traitement thermique se situe entre la résistance et la ténacité.

La relation inverse

En règle générale, lorsque vous augmentez la résistance à la traction et la dureté d'un métal, vous diminuez sa ductilité et sa ténacité. Un matériau très résistant est souvent fragile, tandis qu'un matériau très ductile (doux) présente généralement une faible résistance.

Pourquoi la fragilité est un mode de défaillance critique

Un matériau fragile se fracturera soudainement sous charge avec peu ou pas d'avertissement ou de déformation plastique. Pour les applications impliquant des chocs, des vibrations ou une surcharge potentielle, il s'agit d'un mode de défaillance catastrophique. L'objectif de nombreux plans de traitement thermique est de trouver le point d'équilibre optimal sur la courbe résistance-ténacité.

Procédés qui diminuent la résistance pour gagner en ductilité

Parfois, l'objectif est de rendre un matériau plus doux. Le recuit, qui implique de chauffer un métal puis de le refroidir très lentement, est utilisé à cette fin. Il produit une microstructure douce et sans contrainte qui présente une faible résistance à la traction mais une ductilité élevée, rendant le matériau facile à usiner, à former ou à souder.

Faire le bon choix pour votre objectif

Le traitement thermique correct est celui qui produit l'équilibre idéal des propriétés pour la fonction de votre composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Un processus de trempe suivi d'un revenu à basse température est la solution.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Un processus de trempe suivi d'un revenu à température plus élevée est nécessaire pour sacrifier une partie de la dureté au profit d'une ductilité cruciale.

- Si votre objectif principal est l'usinabilité ou la formabilité : Le recuit est le choix correct pour adoucir le matériau avant les opérations de fabrication ultérieures.

- Si votre objectif principal est une structure uniforme et sans contrainte : La normalisation fournit une base cohérente et fiable pour de nombreux composants, avec des propriétés situées entre un état recuit et trempé.

En comprenant le but de chaque traitement, vous pouvez sélectionner le processus précis pour concevoir la performance matérielle exacte dont vous avez besoin.

Tableau récapitulatif :

| Processus de traitement thermique | Effet principal sur la résistance à la traction | Objectif / Idéal pour |

|---|---|---|

| Trempe (Quenching) | Augmente considérablement | Dureté et résistance à l'usure maximales. |

| Revenu | Diminue légèrement (après trempe) | Augmenter la ténacité et réduire la fragilité. |

| Durcissement par vieillissement | Augmente considérablement | Renforcement des alliages non ferreux (ex. aluminium, titane). |

| Recuit | Diminue considérablement | Améliorer la douceur, la ductilité et l'usinabilité. |

Besoin d'atteindre l'équilibre parfait entre résistance, dureté et ténacité pour vos composants ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus de traitement thermique contrôlé. Nos solutions vous aident à manipuler les microstructures des matériaux pour répondre aux exigences d'application les plus strictes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de test et de développement des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Dans quelles conditions le recuit est-il nécessaire ? Restaurer la ductilité et soulager les contraintes

- Pourquoi les échantillons d'hespéridine doivent-ils être stockés dans du verre ambré et des congélateurs ULT ? Préserver la bioactivité et l'intégrité de l'échantillon

- Quels sont les dangers associés à l'air comprimé ? Comprendre les dangers cachés dans votre installation

- Qu'est-ce que la température de frittage ? Maîtriser la clé de la performance des matériaux pulvérulents

- Quelles précautions prendre lors d'une expérience de traitement thermique ? Protocoles de sécurité essentiels pour votre laboratoire

- La pyrolyse rapide produit-elle 60 % d'bio-huile ? Maximisez votre production de bioraffinerie

- Combien coûte un réacteur de pyrolyse ? De 30 000 $ à plus de 5 M$ pour les petites et grandes installations industrielles

- Quel est le but de l'utilisation d'un nettoyeur à ultrasons ou d'un instrument de dispersion ? Améliorer l'efficacité de la réduction photocatalytique du CO2