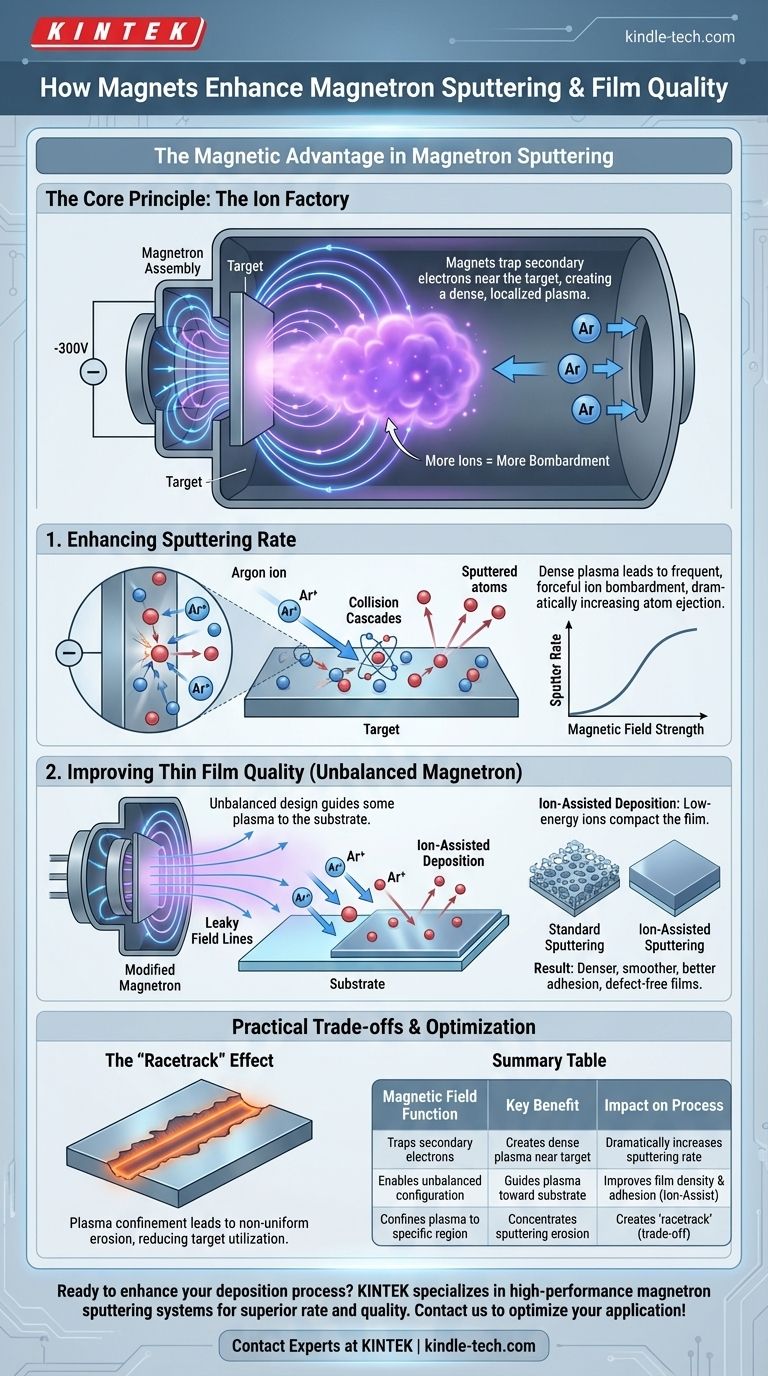

Dans la pulvérisation magnétron, les aimants augmentent considérablement le taux de pulvérisation en piégeant les électrons près de la surface de la cible. Ce confinement crée un plasma dense et localisé qui génère un nombre massif d'ions, entraînant un bombardement plus fréquent et plus puissant de la cible. Ce même principe, lorsqu'il est modifié, peut guider une partie du plasma vers le substrat, améliorant activement la qualité et la densité de la couche mince en croissance.

La fonction principale du champ magnétique n'est pas d'agir sur le matériau pulvérisé lui-même, mais de créer une "usine à ions" très efficace à la surface de la cible. Cette amélioration est la clé à la fois de la vitesse de dépôt et de la qualité du film final.

Les Fondamentaux : Comment fonctionne la pulvérisation

Pour comprendre l'amélioration magnétique, nous devons d'abord comprendre le processus de pulvérisation de base. Il s'agit fondamentalement d'un processus de collision physique et énergétique.

Le rôle de la tension négative

Une tension négative élevée (par exemple, -300V) est appliquée au matériau source, connu sous le nom de cible. Cette cible est placée dans une chambre à vide remplie d'une petite quantité de gaz inerte, comme l'Argon.

Bombardement ionique et éjection d'atomes

La tension négative sur la cible attire les ions Argon chargés positivement du plasma environnant. Ces ions accélèrent et entrent en collision avec la surface de la cible à grande vitesse.

Cet impact transfère l'énergie cinétique dans le réseau atomique de la cible, créant des cascades de collision. Si suffisamment d'énergie est dirigée vers la surface, un atome de la cible est éjecté, ou "pulvérisé".

L'inefficacité de la pulvérisation de base

Sans champ magnétique, ce processus est inefficace. Le plasma est faible et de nombreux électrons (qui sont cruciaux pour créer des ions) sont perdus vers les parois de la chambre sans faire de travail utile. Cela nécessite des pressions de gaz plus élevées et entraîne un faible taux de dépôt.

L'amélioration magnétique : Création d'un plasma à haute densité

L'introduction d'un champ magnétique derrière la cible modifie fondamentalement la dynamique du plasma et résout le problème de l'inefficacité.

Piégeage des électrons secondaires

Lorsque les ions frappent la cible, ils ne pulvérisent pas seulement des atomes, mais éjectent également des électrons secondaires. Le champ magnétique, orienté parallèlement à la face de la cible, piège ces électrons.

Au lieu de s'échapper, les électrons sont forcés de suivre une trajectoire hélicoïdale le long des lignes de champ magnétique, créant un nuage dense d'activité électronique directement devant la cible.

La cascade d'ionisation

Ces électrons piégés et spiralants subissent beaucoup plus de collisions avec les atomes de gaz Argon neutres. Chaque collision a une forte probabilité d'éjecter un électron de l'atome d'Argon, créant un nouvel ion Argon.

Ce processus s'auto-alimente, créant un plasma dense et auto-entretenu avec une très forte concentration d'ions précisément là où c'est le plus nécessaire – juste à côté de la cible.

L'impact direct sur le taux de pulvérisation

Une densité d'ions plus élevée signifie un flux beaucoup plus important d'ions bombardant la cible. Cela se traduit directement par un taux d'éjection d'atomes pulvérisés considérablement plus élevé, augmentant le taux de dépôt de plusieurs ordres de grandeur.

Amélioration de la qualité du film : Du plasma au substrat

Bien qu'un taux élevé soit important, la qualité du film déposé est souvent primordiale. Les aimants sont également essentiels pour contrôler les propriétés du film telles que la densité, l'adhérence et l'uniformité.

La solution du magnétron déséquilibré

Dans un magnétron "équilibré" standard, le champ magnétique est conçu pour confiner parfaitement le plasma au niveau de la cible. Dans un magnétron déséquilibré, le champ magnétique externe est intentionnellement rendu plus faible ou "fuyant".

Ce champ fuyant permet à une partie du plasma – et aux électrons qui le maintiennent – de s'étendre loin de la cible et de suivre les lignes de champ vers le substrat où le film est en croissance.

Dépôt assisté par ions

Le résultat est un bombardement ionique de basse énergie du film en croissance lui-même. C'est ce qu'on appelle le dépôt assisté par ions. Les atomes pulvérisés chargés neutrement arrivent au substrat, et ce bombardement ionique simultané agit comme un marteau à l'échelle atomique.

Ce processus fournit une énergie supplémentaire aux atomes en dépôt, leur permettant de s'organiser en une structure plus dense et plus organisée. Il déloge les atomes faiblement liés et remplit les micro-vides.

Le résultat : Des films plus denses et de meilleure qualité

Cette assistance ionique produit des films plus compacts, ayant une meilleure adhérence au substrat et exempts de défauts comme les micro-trous. Les propriétés structurelles et électriques du film sont considérablement améliorées par rapport à un film déposé sans cet effet.

Comprendre les compromis pratiques

Le champ magnétique n'est pas un simple interrupteur "marche/arrêt" ; sa configuration précise a des conséquences critiques sur le processus de pulvérisation.

La conception du champ magnétique est essentielle

La force et la forme du champ magnétique influencent directement la densité et l'emplacement du plasma. Un champ mal conçu peut entraîner de faibles taux et une mauvaise uniformité du film.

La "piste de course" et l'utilisation de la cible

Parce que le plasma est piégé dans la région du champ magnétique, la pulvérisation ne se produit pas uniformément sur toute la face de la cible. Au lieu de cela, elle érode une rainure distincte connue sous le nom de "piste de course".

Cela conduit à une utilisation inefficace du matériau de cible coûteux, car le centre et les bords extérieurs sont souvent laissés intacts. Les conceptions de magnétrons avancées visent à déplacer cette piste de course au fil du temps pour améliorer l'utilisation de la cible.

Faire le bon choix pour votre objectif

La configuration du magnétron que vous utilisez doit être dictée par l'objectif principal de votre processus de dépôt de couches minces.

- Si votre objectif principal est de maximiser le taux de dépôt : Une conception de magnétron équilibré et fortement confiné créera le plasma le plus dense possible au niveau de la cible, maximisant le rendement de pulvérisation.

- Si votre objectif principal est d'obtenir la plus haute densité et adhérence du film : Un magnétron déséquilibré est essentiel pour fournir le dépôt assisté par ions nécessaire à la production de films compacts et performants.

- Si votre objectif principal est l'efficacité des matériaux et le coût : Portez une attention particulière aux conceptions de magnétrons qui promettent une utilisation élevée de la cible en balayant le champ magnétique pour créer un profil d'érosion plus uniforme.

En fin de compte, le champ magnétique transforme la pulvérisation d'un simple processus physique en un outil précisément contrôlé et très efficace pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Fonction du champ magnétique | Avantage clé | Impact sur le processus |

|---|---|---|

| Piège les électrons secondaires | Crée un plasma dense près de la cible | Augmente considérablement le taux de pulvérisation |

| Permet une configuration déséquilibrée | Guide le plasma vers le substrat | Améliore la densité et l'adhérence du film via le bombardement ionique |

| Confine le plasma à une région spécifique | Concentration de l'érosion par pulvérisation | Crée une "piste de course" sur la cible (un compromis) |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation magnétron avancés conçus pour des taux de dépôt et une qualité de film supérieurs. Que votre priorité soit la vitesse, la densité des matériaux ou l'efficacité des coûts, nos solutions sont adaptées pour répondre aux besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos applications de pulvérisation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température