Incinérer un échantillon signifie en retirer les composants organiques, ne laissant que le résidu inorganique incombustible pour la mesure. La méthode la plus courante consiste à placer l'échantillon dans un four à haute température et à le chauffer en présence d'air jusqu'à ce que toute la matière organique soit brûlée par oxydation.

Le principe fondamental de l'incinération est la séparation complète de la matière organique et inorganique. Le choix de la méthode — soit l'incinération par voie sèche à haute température, soit l'incinération par voie humide chimique — est déterminé par les éléments spécifiques que vous devez mesurer et leur stabilité.

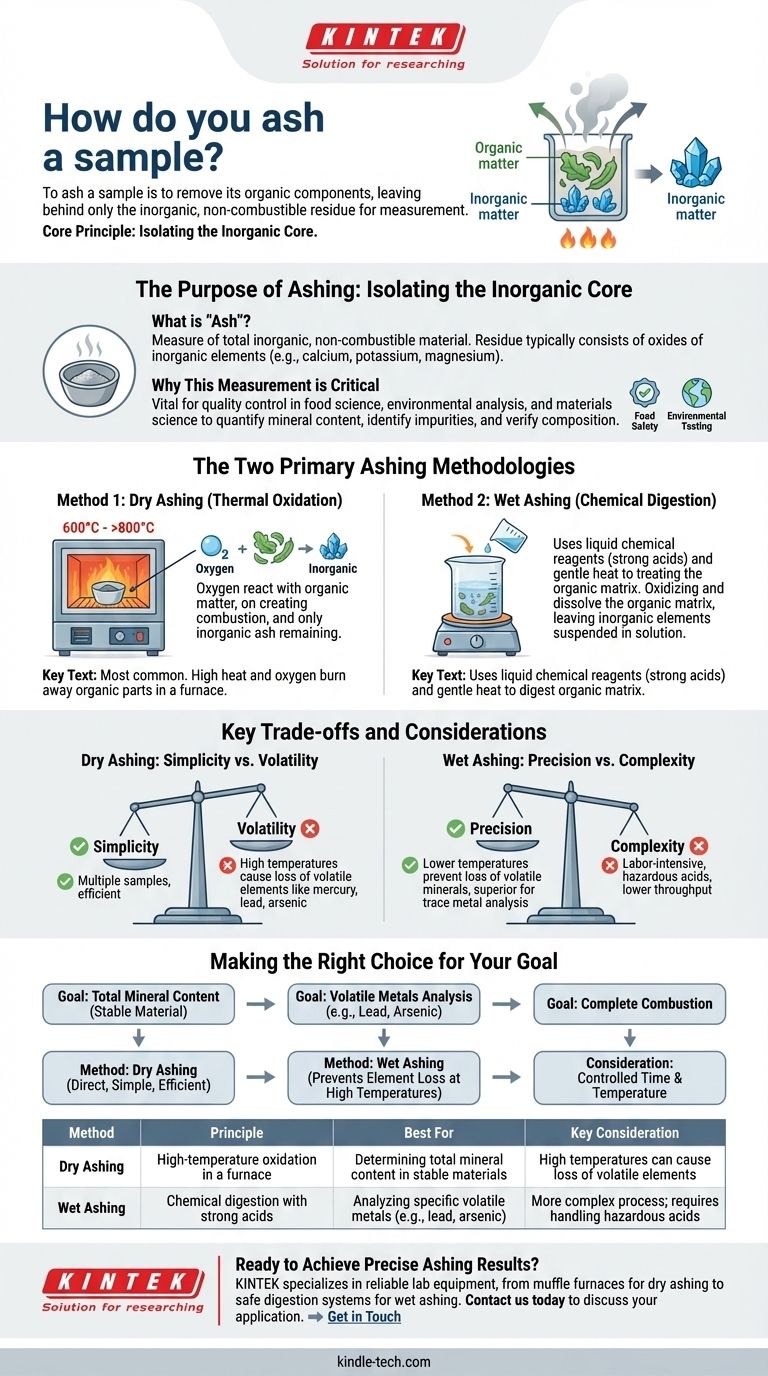

L'objectif de l'incinération : Isoler le noyau inorganique

L'incinération est une technique analytique fondamentale utilisée pour déterminer la teneur minérale ou inorganique d'un échantillon. La cendre résultante fournit une forme concentrée de ces composants pour une analyse plus poussée.

Qu'est-ce que la « Cendre » ?

La teneur en cendres est une mesure de la quantité totale de matière inorganique et incombustible présente dans un échantillon. Ce résidu est généralement constitué des oxydes des éléments inorganiques (comme le calcium, le potassium, le magnésium, etc.) qui étaient présents dans le matériau d'origine.

Pourquoi cette mesure est-elle critique ?

La détermination de la teneur en cendres est vitale pour le contrôle qualité dans de nombreuses industries, notamment la science alimentaire, l'analyse environnementale et la science des matériaux. Elle aide à quantifier la teneur en minéraux, à identifier les impuretés ou à vérifier la composition d'un produit.

Les deux principales méthodologies d'incinération

Bien que les deux méthodes atteignent le même objectif d'élimination de la matière organique, elles fonctionnent sur des principes entièrement différents.

Méthode 1 : Incinération par voie sèche (Oxydation thermique)

L'incinération par voie sèche est l'approche la plus courante. Elle utilise une chaleur élevée et de l'oxygène pour brûler les parties organiques d'un échantillon.

L'échantillon préparé est placé dans un creuset, qui est ensuite chauffé dans un four à moufle. Lorsque la température augmente, les composés organiques réagissent avec l'oxygène de l'air et se consument, ne laissant que la cendre inorganique.

Méthode 2 : Incinération par voie humide (Digestion chimique)

L'incinération par voie humide, également appelée digestion acide, utilise des réactifs chimiques liquides au lieu d'une chaleur élevée.

Ce processus implique l'ajout d'acides forts à l'échantillon et son chauffage doux. Les acides oxydent et dissolvent agressivement la matrice organique, laissant les éléments inorganiques en suspension dans la solution résultante.

Compromis et considérations clés

Choisir la mauvaise méthode peut entraîner des résultats inexacts. La décision repose sur le compromis entre la simplicité et le risque de perte d'analyte.

Incinération par voie sèche : Simplicité contre Volatilité

Le principal avantage de l'incinération par voie sèche est sa simplicité et sa capacité à traiter plusieurs échantillons à la fois.

Cependant, les températures élevées (souvent de 600 °C à plus de 800 °C) peuvent provoquer la vaporisation et la perte de certains éléments inorganiques volatils, tels que le mercure, le plomb ou l'arsenic. Cela la rend inappropriée pour l'analyse de ces éléments spécifiques.

Incinération par voie humide : Précision contre Complexité

L'incinération par voie humide fonctionne à des températures beaucoup plus basses, ce qui empêche la perte de minéraux volatils. C'est donc le meilleur choix pour l'analyse des traces métalliques.

L'inconvénient est qu'il s'agit d'un processus plus complexe et plus exigeant en main-d'œuvre. Il nécessite une manipulation prudente d'acides dangereux et présente un débit d'échantillons bien inférieur à celui de l'incinération par voie sèche.

Faire le bon choix pour votre objectif

Votre objectif analytique dicte la procédure d'incinération correcte.

- Si votre objectif principal est de déterminer la teneur totale en minéraux d'un matériau stable : L'incinération par voie sèche est la méthode la plus directe, la plus simple et la plus efficace.

- Si votre objectif principal est d'analyser des métaux volatils spécifiques (comme le plomb ou l'arsenic) : L'incinération par voie humide est essentielle pour éviter la perte de ces éléments à haute température.

- Si votre objectif est d'assurer une combustion complète : Le temps et la température d'incinération doivent être soigneusement contrôlés pour être suffisamment longs pour éliminer tous les composés organiques, mais pas trop longs au point de modifier le résidu inorganique.

En fin de compte, la sélection de la technique d'incinération correcte est une première étape critique qui dépend entièrement de la composition de votre échantillon et des éléments spécifiques que vous avez l'intention de mesurer.

Tableau récapitulatif :

| Méthode | Principe | Idéal pour | Considération clé |

|---|---|---|---|

| Incinération par voie sèche | Oxydation à haute température dans un four | Déterminer la teneur totale en minéraux dans les matériaux stables | Les températures élevées peuvent entraîner la perte d'éléments volatils |

| Incinération par voie humide | Digestion chimique avec des acides forts | Analyse de métaux volatils spécifiques (ex. : plomb, arsenic) | Processus plus complexe ; nécessite la manipulation d'acides dangereux |

Prêt à obtenir des résultats d'incinération précis ?

Choisir la bonne méthode d'incinération est essentiel pour une analyse inorganique précise. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire fiables — des fours à moufle robustes pour l'incinération par voie sèche aux systèmes de digestion sûrs pour l'incinération par voie humide — dont votre laboratoire a besoin pour des résultats constants et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez nos experts vous aider à choisir la solution parfaite. ➡️ Nous Contacter

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne la trempe en chimie ? Maîtriser la course atomique pour un acier plus dur

- Quelle est la différence entre un four à moufle et un four à induction ? Choisir la bonne source de chaleur pour votre laboratoire

- Qu'est-ce que le revêtement de four ? Le système conçu pour protéger vos processus à haute température

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux