Choisir la bonne température de calcination est une décision critique dans le traitement des matériaux, car elle dicte directement les propriétés finales de votre matériau. Il n'existe pas de température universelle unique ; la valeur idéale est déterminée par la décomposition chimique spécifique, la transition de phase ou la purification que vous souhaitez obtenir. Bien que de nombreux processus industriels fonctionnent entre 800°C et 1300°C, la température correcte pour votre application spécifique est un équilibre délicat entre la réalisation de la transformation souhaitée et la prévention des effets indésirables tels que la croissance des particules ou la décomposition.

La température de calcination idéale est la température minimale requise pour obtenir le changement physique ou chimique souhaité dans un délai raisonnable. Dépasser cette température introduit souvent des conséquences négatives, telles que la perte de surface spécifique ou la formation de phases indésirables.

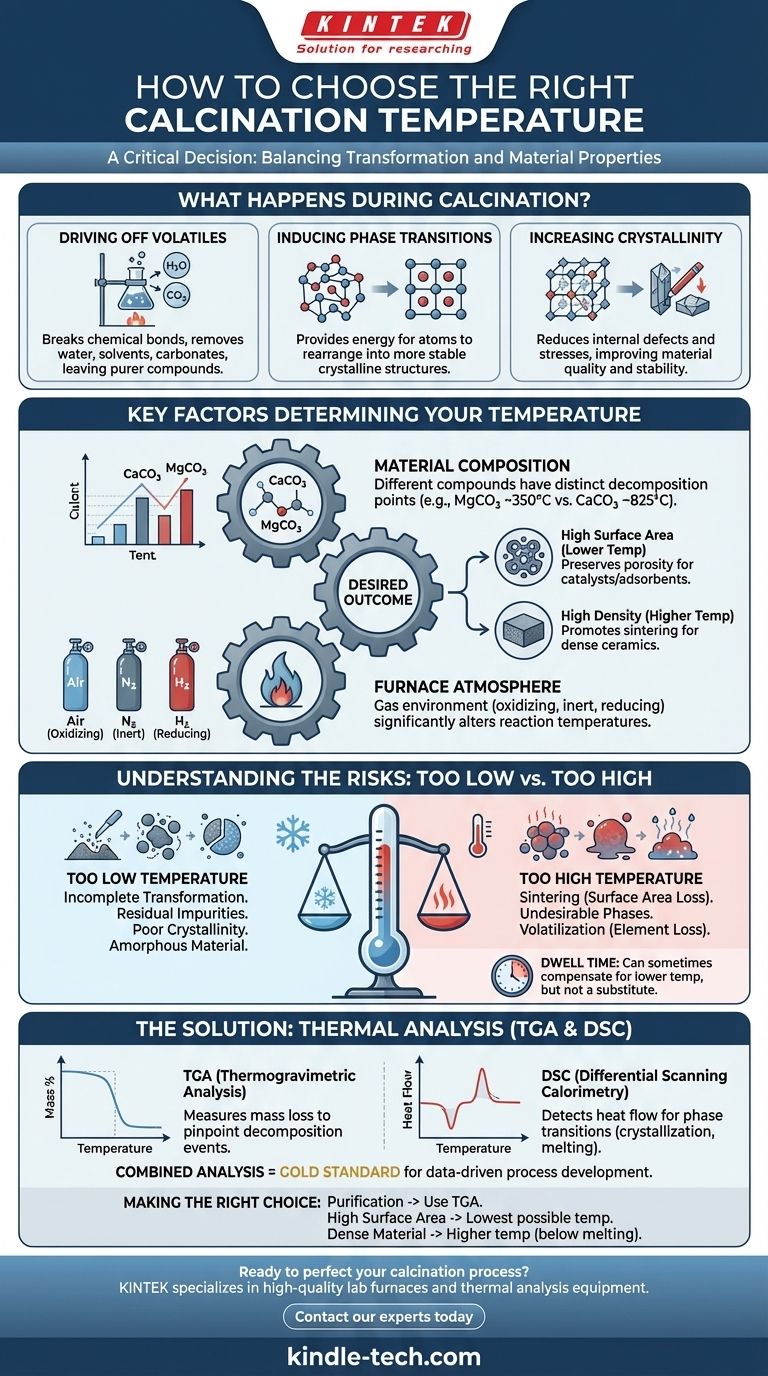

Que se passe-t-il pendant la calcination ?

Pour choisir une température, vous devez d'abord comprendre ce que vous essayez d'accomplir. La calcination est un processus de traitement thermique utilisé pour induire un changement dans la structure chimique ou physique d'un matériau par chauffage contrôlé dans une atmosphère spécifique.

Élimination des volatils

De nombreux matériaux précurseurs contiennent de l'eau (libre et liée), des solvants issus de la synthèse ou des composants volatils tels que les carbonates et les hydroxydes. L'un des objectifs principaux de la calcination est de chauffer le matériau suffisamment pour rompre ces liaisons chimiques et d'éliminer les gaz résultants, laissant derrière lui un composé plus pur et plus stable.

Induction des transitions de phase

La température fournit l'énergie nécessaire à la réorganisation des atomes d'un matériau. Ceci est souvent utilisé pour convertir un matériau amorphe (désordonné) en un matériau cristallin (ordonné) ou pour transformer un matériau d'une structure cristalline (polymorphe) à une autre plus stable à des températures plus élevées.

Augmentation de la cristallinité et élimination des défauts

Même si un matériau est déjà dans la phase cristalline correcte, il peut contenir des contraintes internes ou des défauts issus de sa synthèse initiale. Le maintenir à une température élevée, un processus connu sous le nom de recuit, permet aux atomes de migrer vers des positions plus stables dans le réseau cristallin. Cela réduit les défauts et augmente la qualité et la stabilité globales du matériau.

Facteurs clés déterminant votre température

Votre choix de température n'est pas fait au hasard. C'est une fonction du matériau lui-même, de votre objectif final et de l'environnement de traitement.

La composition chimique du matériau

Différents composés chimiques ont des stabilités thermiques différentes. Par exemple, le carbonate de calcium (CaCO₃) commence à se décomposer en oxyde de calcium (CaO) et en dioxyde de carbone (CO₂) autour de 825°C. En revanche, le carbonate de magnésium (MgCO₃) se décompose à une température beaucoup plus basse, commençant autour de 350°C. Vous devez connaître les propriétés thermiques de votre précurseur spécifique.

Votre résultat souhaité

L'objectif final est le facteur le plus important.

- Haute surface spécifique : Si vous fabriquez un catalyseur ou un adsorbant, vous souhaitez préserver une surface spécifique élevée. Cela nécessite d'utiliser la température la plus basse possible qui complète la décomposition, car des températures plus élevées provoqueront la fusion des particules (frittage), détruisant la porosité.

- Haute densité : Si vous préparez une poudre pour fabriquer une céramique dense, une température de calcination plus élevée peut être bénéfique. Elle crée des poudres moins réactives et plus faciles à manipuler et peut être considérée comme la première étape du processus de frittage.

Le rôle de l'atmosphère

L'environnement gazeux à l'intérieur du four est essentiel. Calciner à l'air (atmosphère oxydante) est différent de calciner sous azote (atmosphère inerte) ou sous hydrogène (atmosphère réductrice). L'atmosphère peut modifier la température à laquelle les réactions se produisent et prévenir ou favoriser certains changements chimiques.

Comprendre les compromis : Trop haut vs. Trop bas

Choisir une température est un processus d'optimisation. S'écarter de la plage idéale dans l'une ou l'autre direction compromettra vos résultats.

Le problème d'une température trop basse

Si la température est insuffisante, la transformation sera incomplète. Cela peut vous laisser avec des impuretés résiduelles, un matériau amorphe ou à phases mixtes, et une faible cristallinité. Le matériau n'a tout simplement pas reçu assez d'énergie pour achever son changement.

Les dangers d'une température trop élevée

Une chaleur excessive est souvent plus dommageable qu'une chaleur insuffisante.

- Frittage : C'est le problème le plus courant. Les particules commencent à fusionner, entraînant une réduction spectaculaire de la surface spécifique et de la réactivité.

- Changements de phase indésirables : Chauffer un matériau excessivement peut le faire « dépasser » la structure cristalline souhaitée et le transformer en une phase différente et indésirable, voire le faire fondre.

- Volatilisation : Dans les matériaux multi-composants, une température excessivement élevée peut provoquer l'évaporation de l'un des éléments les plus volatils (comme le plomb, le zinc ou le bismuth) de l'échantillon, modifiant ainsi sa composition finale.

L'influence du temps de maintien

La température et le temps sont interconnectés. Une réaction lente à une température plus basse peut parfois être complétée en maintenant le matériau à cette température pendant une période plus longue (un « temps de maintien » plus long). Cependant, cela ne peut pas compenser une température fondamentalement trop basse pour initier la réaction requise.

Une méthode pratique : L'analyse thermique

Plutôt que de deviner, la manière la plus fiable de déterminer la température de calcination idéale est par une mesure empirique utilisant des techniques d'analyse thermique.

Utilisation de l'analyse thermogravimétrique (ATG)

L'ATG mesure la masse d'un matériau en fonction de la température. En chauffant un petit échantillon et en suivant son poids, vous pouvez identifier les températures exactes auxquelles les composants volatils sont éliminés. Chaque chute nette sur la courbe ATG représente un événement de décomposition et vous donne une cible claire pour votre température de calcination.

Utilisation de la calorimétrie différentielle à balayage (DSC)

La DSC mesure le flux de chaleur entrant ou sortant d'un échantillon lorsqu'il est chauffé. Elle est exceptionnellement efficace pour détecter les transitions de phase qui n'impliquent pas de changement de masse, telles que la cristallisation ou la fusion. Un pic exothermique (libérant de la chaleur) sur une courbe DSC indique souvent la cristallisation, fournissant une température cible pour obtenir cette structure.

Combinaison ATG/DSC pour une image complète

Les instruments d'analyse modernes effectuent souvent l'ATG et la DSC simultanément. Cela fournit une « empreinte thermique » complète de votre matériau, vous montrant à la fois les événements de perte de masse et les transitions de phase énergétiques sur un seul graphique. C'est la référence pour développer un processus de calcination robuste.

Faire le bon choix pour votre objectif

Utilisez ce cadre pour guider votre processus de prise de décision.

- Si votre objectif principal est la purification et la décomposition : Utilisez l'analyse thermique (ATG) pour identifier la température à laquelle la perte de masse est complète, puis fixez votre température de calcination légèrement au-dessus de ce point (par exemple, 25-50°C de plus) pour garantir une réaction complète.

- Si votre objectif principal est de maximiser la surface spécifique : Utilisez la température la plus basse possible qui atteint la phase et la pureté souhaitées. Cela minimise le frittage et préserve la nature de fines particules de votre matériau.

- Si votre objectif principal est de créer un matériau dense et cristallin : Vous pouvez utiliser une température plus élevée pour favoriser la croissance des grains et l'élimination des défauts, mais assurez-vous de rester bien en dessous de tout point de décomposition secondaire ou de fusion identifié par DSC.

- Si vous n'êtes pas sûr : Commencez toujours par effectuer une analyse thermique (ATG/DSC) sur votre matériau précurseur. Les données de cette analyse fourniront un point de départ clair et fondé sur des preuves.

En fin de compte, une approche méthodique et basée sur les données transforme la calcination d'une supposition en un processus d'ingénierie précisément contrôlé.

Tableau récapitulatif :

| Facteur | Impact sur le choix de la température |

|---|---|

| Composition du matériau | Détermine les points de décomposition (ex. : CaCO₃ à ~825°C). |

| Résultat souhaité | Haute surface spécifique (température plus basse) contre haute densité (température plus élevée). |

| Atmosphère du four | Les environnements oxydants, inertes ou réducteurs modifient les températures de réaction. |

| Temps de maintien | Des temps plus longs peuvent compenser des températures légèrement inférieures. |

| Analyse thermique (ATG/DSC) | Fournit des données empiriques pour un ciblage précis de la température. |

Prêt à perfectionner votre processus de calcination ? Le bon four de laboratoire est essentiel pour obtenir un contrôle précis de la température et des résultats constants. KINTEK est spécialisé dans les fours de laboratoire et les équipements d'analyse thermique de haute qualité, aidant les laboratoires comme le vôtre à optimiser la synthèse et le traitement des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution idéale pour vos besoins en calcination.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la chaleur est-elle transférée dans un four ? Maîtrisez le rayonnement, la convection et la conduction

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un fonctionnement sûr et précis

- Quelle est la différence entre un incubateur et un four à moufle ? Choisissez le bon outil de chauffage de laboratoire

- Quels sont les composants d'un four à moufle ? Découvrez les systèmes essentiels pour un chauffage précis et sûr

- Quelle est l'utilité d'un four à moufle en chimie ? Obtenir un chauffage sans contaminants pour une analyse précise