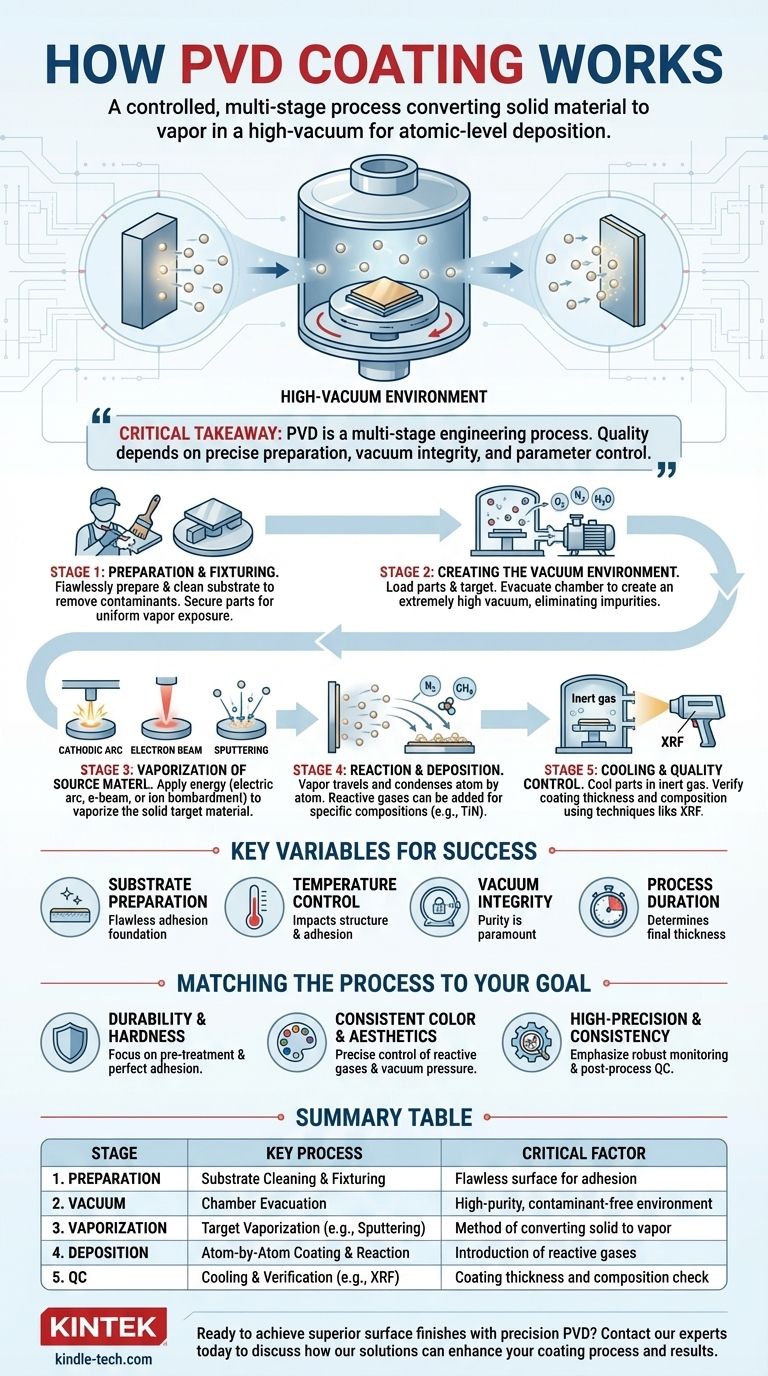

À la base, le processus de revêtement par dépôt physique en phase vapeur (PVD) transforme un matériau solide en vapeur dans un environnement de vide poussé, puis le dépose, atome par atome, sur la surface d'une pièce. Ce processus en plusieurs étapes comprend la préparation méticuleuse du substrat, la création du vide, la vaporisation du matériau source, le dépôt du revêtement et la mise en œuvre de contrôles de qualité stricts.

Le point essentiel à retenir est que le PVD n'est pas une action unique, mais un processus d'ingénierie en plusieurs étapes hautement contrôlé. La qualité du revêtement final est déterminée moins par le dépôt lui-même que par la précision de la préparation, l'intégrité du vide et le contrôle des paramètres du processus tels que la température et la pression.

Les étapes fondamentales du processus PVD

Pour vraiment comprendre le fonctionnement du PVD, il est préférable de le décomposer en phases distinctes qui se déroulent à l'intérieur et autour de la chambre à vide. Chaque étape est essentielle pour obtenir un revêtement uniforme, durable et haute performance.

Étape 1 : Préparation et montage (Fixturing)

Avant que tout revêtement puisse commencer, la pièce à revêtir — le substrat — doit être préparée de manière impeccable. Cela implique souvent le décapage des anciens revêtements et l'exécution d'un nettoyage intensif en plusieurs étapes pour éliminer tout contaminant.

Une fois propres, les pièces sont montées sur des montages spécialisés. Ce montage (fixturing) est essentiel pour garantir que toutes les surfaces critiques sont exposées au flux de vapeur pour une épaisseur de revêtement uniforme.

Étape 2 : Création de l'environnement sous vide

Les pièces montées et le matériau source (la cible) sont chargés dans la chambre PVD. La chambre est ensuite scellée et évacuée pour créer un vide extrêmement poussé.

Ce vide est non négociable. Il élimine les atomes et les molécules comme l'oxygène, l'azote et la vapeur d'eau qui réagiraient autrement avec la vapeur de revêtement, créant des impuretés et compromettant l'intégrité et l'adhérence du revêtement.

Étape 3 : Vaporisation du matériau source

Une fois le vide établi, de l'énergie est introduite dans la chambre pour vaporiser le matériau cible solide. La méthode spécifique utilisée est un différenciateur clé dans les processus PVD.

Les techniques courantes comprennent :

- Arc Cathodique : Un arc électrique à courant élevé est utilisé pour vaporiser et ioniser la cible métallique.

- Faisceau d'Électrons : Un faisceau focalisé d'électrons à haute énergie chauffe et évapore le matériau cible.

- Pulvérisation Cathodique (Sputtering) : La cible est bombardée d'ions énergétiques (souvent de l'argon) provenant d'un plasma, ce qui arrache physiquement des atomes de sa surface.

Étape 4 : Réaction et dépôt

Le matériau vaporisé voyage en ligne droite à travers le vide et se condense sur les substrats plus froids. Ce dépôt se produit atome par atome, construisant un film mince, dense et hautement adhérent.

Pour créer des compositions de revêtement spécifiques (comme le nitrure de titane pour la dureté ou le nitrure de zirconium pour une couleur or), des gaz réactifs tels que l'azote ou le méthane sont introduits avec précision dans la chambre. Ces gaz réagissent avec la vapeur métallique pour former le composé céramique souhaité sur la surface de la pièce.

Étape 5 : Refroidissement et contrôle qualité

Une fois le cycle de revêtement terminé, la chambre est réalimentée avec un gaz inerte pour aider à refroidir les pièces. Une fois retirés, les composants revêtus subissent un contrôle qualité rigoureux.

Des techniques telles que la Fluorescence des Rayons X (XRF) sont utilisées pour vérifier l'épaisseur et la composition du revêtement, garantissant qu'il répond aux spécifications exactes requises pour l'application.

Variables clés qui définissent un revêtement réussi

La différence entre un revêtement impeccable et un revêtement raté réside dans le contrôle de plusieurs paramètres de processus critiques. Comprendre ceux-ci est essentiel pour évaluer la qualité d'une opération PVD.

Préparation du substrat

Un revêtement ne peut être meilleur que la surface sur laquelle il est appliqué. Tout résidu d'huile, de poussière ou d'oxydes empêchera une bonne adhérence, entraînant l'écaillage ou la délamination. C'est le point de défaillance le plus courant.

Contrôle de la température

La température du substrat pendant le dépôt a un impact significatif sur la structure, l'adhérence et les contraintes internes du revêtement. Un contrôle de température constant et approprié est essentiel pour des résultats reproductibles.

Intégrité du vide

Le maintien d'un vide de haute pureté tout au long du processus est primordial. Même une fuite microscopique peut introduire des contaminants qui ruinent tout le lot, entraînant un revêtement mou, décoloré ou mal adhérant.

Durée du processus

La durée du cycle de dépôt, allant généralement de 30 minutes à quelques heures, détermine directement l'épaisseur finale du revêtement. Celle-ci doit être contrôlée avec précision pour répondre aux exigences de performance sans créer de contrainte interne inutile.

Adapter le processus à votre objectif

Comprendre le « comment » du PVD vous permet de prendre de meilleures décisions en fonction de votre objectif spécifique. Les détails du processus doivent être adaptés au résultat souhaité.

- Si votre objectif principal est la durabilité et la dureté : Portez une attention particulière aux étapes de prétraitement et de nettoyage, car une adhérence parfaite est la base d'un revêtement résistant.

- Si votre objectif principal est une couleur et une esthétique constantes : Le contrôle précis des gaz réactifs et de la pression de vide est le facteur le plus critique pour obtenir la couleur cible lot après lot.

- Si votre objectif principal est une haute précision et une cohérence : Recherchez des processus qui mettent l'accent sur une surveillance robuste en cours de processus et un contrôle qualité post-processus, y compris la vérification de l'épaisseur et de la composition.

En fin de compte, un revêtement PVD réussi est le résultat d'un processus discipliné et scientifiquement contrôlé du début à la fin.

Tableau récapitulatif :

| Étape | Processus clé | Facteur critique |

|---|---|---|

| 1. Préparation | Nettoyage et montage du substrat | Surface impeccable pour l'adhérence |

| 2. Vide | Évacuation de la chambre | Environnement de haute pureté, sans contaminants |

| 3. Vaporisation | Vaporisation de la cible (ex. : Pulvérisation) | Méthode de conversion du solide en vapeur |

| 4. Dépôt | Revêtement atome par atome et réaction | Introduction de gaz réactifs (ex. : Azote) |

| 5. Contrôle Qualité | Refroidissement et vérification (ex. : XRF) | Vérification de l'épaisseur et de la composition du revêtement |

Prêt à obtenir des finitions de surface supérieures grâce au PVD de précision ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes et consommables PVD, conçus pour fournir les revêtements durables, cohérents et de haute qualité que votre laboratoire exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et vos résultats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité