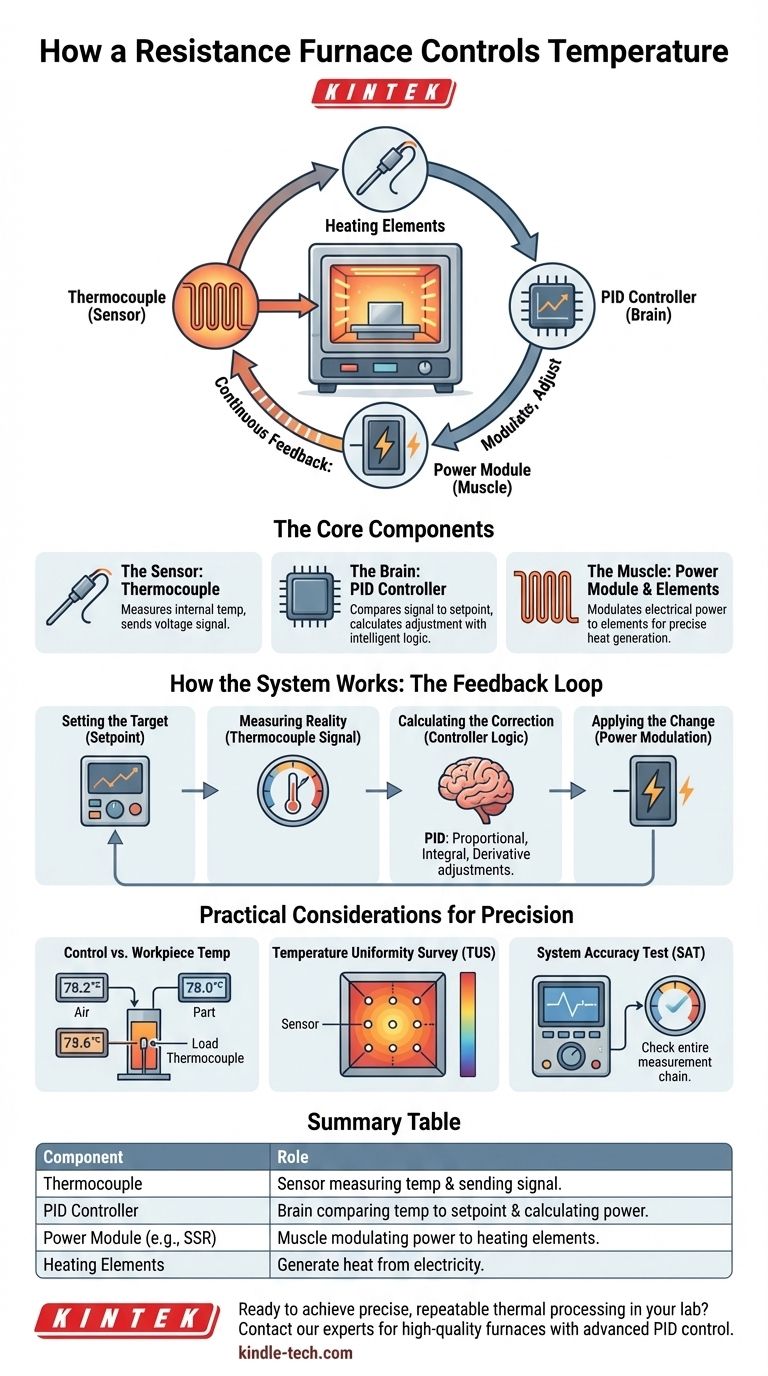

À la base, un four à résistance contrôle la température à l'aide d'un système de rétroaction en boucle fermée. Ce système mesure en continu la température interne avec un capteur, la compare à la température cible souhaitée (le point de consigne) et ajuste précisément la puissance électrique envoyée aux éléments chauffants pour corriger toute différence. Les principaux composants qui rendent cela possible sont un thermocouple, un régulateur de température et un module de régulation de puissance.

Le point clé à retenir est que le contrôle de la température du four n'est pas un réglage statique, mais un processus dynamique et continu. C'est un système intelligent conçu pour atteindre et maintenir une température spécifique en mesurant, comparant et ajustant constamment l'apport d'énergie.

Les composants essentiels d'un système de contrôle de la température

Pour comprendre comment le contrôle est réalisé, vous devez d'abord comprendre la fonction de chaque composant critique. Pensez-y comme à une équipe où chaque membre a un rôle distinct et essentiel.

Le capteur : le thermocouple

Un thermocouple est la terminaison nerveuse du système. C'est un capteur composé de deux métaux différents joints à une extrémité, qui est placé à l'intérieur de la chambre du four.

Lorsque la température change, il produit une petite tension prévisible. Ce signal de tension est une représentation électronique directe de la température à ce point spécifique.

Le cerveau : le régulateur de température

Le régulateur de température est l'unité de traitement centrale du système. Il reçoit le signal de tension du thermocouple et le convertit en une lecture de température.

Sa tâche principale est de comparer constamment cette température réelle au point de consigne que vous avez programmé. Les fours modernes utilisent presque universellement un régulateur PID (Proportionnel-Intégral-Dérivé), un algorithme intelligent qui anticipe les changements de température pour éviter les dépassements ou les sous-dépassements de la cible.

Le muscle : les éléments chauffants et le module de puissance

Les éléments chauffants du four sont les composants qui génèrent réellement de la chaleur lorsque l'électricité les traverse.

Basé sur les calculs du régulateur PID, un module de puissance (comme un relais statique ou un SCR) module la quantité d'électricité circulant vers ces éléments. Si le four est trop froid, le régulateur indique au module d'envoyer plus de puissance ; s'il est trop chaud, il réduit ou coupe la puissance.

Comment fonctionne le système : la boucle de rétroaction en action

Ces composants fonctionnent ensemble dans un cycle continu, un peu comme un thermostat moderne contrôlant le climat de votre maison.

1. Définir la cible (point de consigne)

Tout d'abord, un opérateur utilise un panneau de commande ou une interface logicielle pour saisir le profil de température souhaité. Il peut s'agir d'une seule température à maintenir ou d d'une série complexe de montées et de paliers au fil du temps.

2. Mesurer la réalité (signal du thermocouple)

Le thermocouple à l'intérieur du four mesure constamment la température en temps réel de l'atmosphère du four ou d'une charge spécifique et envoie son signal au régulateur.

3. Calculer la correction (logique du régulateur)

Le régulateur compare instantanément la lecture du thermocouple au point de consigne. Un simple régulateur "tout ou rien" ne ferait qu'allumer le chauffage quand il fait trop froid et l'éteindre quand il fait trop chaud, ce qui entraînerait de grandes variations de température.

Un régulateur PID est bien plus sophistiqué. Il analyse l'écart de température par rapport au point de consigne (Proportionnel), la durée pendant laquelle il a été hors cible (Intégral) et la vitesse à laquelle il change (Dérivé). Cela lui permet d'effectuer des ajustements nuancés, en appliquant juste la bonne quantité de puissance pour approcher et maintenir le point de consigne en douceur.

4. Appliquer le changement (modulation de puissance)

La décision du régulateur est exécutée par le module de puissance, qui augmente ou diminue précisément l'énergie délivrée aux éléments chauffants. Ce cycle constant de mesure-comparaison-ajustement est ce qui permet à un four de maintenir des températures exceptionnellement stables.

Comprendre les compromis et les considérations pratiques

Le simple contrôle de la température du four n'est pas toute l'histoire. Pour les applications professionnelles et industrielles, la précision et l'uniformité sont ce qui compte vraiment.

Température de contrôle vs. température de la pièce

Le thermocouple de contrôle mesure la température à un endroit, qui est généralement l'atmosphère du four. Cependant, la température réelle du matériau que vous chauffez (la "pièce" ou la "charge") peut être en retard.

Pour les processus critiques, un thermocouple de charge séparé est placé en contact direct ou très près de la pièce pour s'assurer qu'elle atteint la bonne température, et pas seulement l'air ambiant.

Le défi de l'uniformité de la température

Un seul thermocouple ne garantit la température qu'à son emplacement spécifique. La température dans toute la chambre du four peut varier, créant des points chauds et froids.

C'est pourquoi les fours industriels subissent une étude d'uniformité de température (TUS), où plusieurs thermocouples sont placés dans tout le volume de travail pour cartographier ses caractéristiques thermiques et garantir que toute la zone répond aux spécifications.

L'importance de la précision du système

La boucle de contrôle entière n'est aussi bonne que son maillon le plus faible. Un test de précision du système (SAT) est une procédure d'étalonnage qui vérifie la précision de toute la chaîne d'instrumentation, de la pointe du thermocouple à l'affichage de la température sur le régulateur. Cela garantit que la température que vous réglez et voyez est la température que vous obtenez réellement.

Comment appliquer cela à votre projet

Votre objectif spécifique déterminera quels aspects du contrôle de la température sont les plus critiques pour vous.

- Si votre objectif principal est la précision du processus : Vous devez utiliser un régulateur PID et envisager d'implémenter des thermocouples de charge pour surveiller la température réelle de vos pièces.

- Si votre objectif principal est l'assurance qualité : Des tests de précision du système (SAT) et des études d'uniformité de température (TUS) réguliers sont non négociables pour valider votre processus.

- Si votre objectif principal est le chauffage général ou un travail non critique : Un système de contrôle à point unique standard est efficace, mais sachez que la température de votre pièce peut différer du point de consigne du four.

Comprendre ce système de contrôle vous permet d'aller au-delà de la simple utilisation du four et de véritablement contrôler votre processus thermique pour des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Composant | Rôle dans le contrôle de la température |

|---|---|

| Thermocouple | Capteur qui mesure la température du four et envoie un signal de tension. |

| Régulateur PID | Le "cerveau" qui compare la température réelle au point de consigne et calcule l'ajustement de puissance nécessaire. |

| Module de puissance (par exemple, SSR) | Le "muscle" qui module la puissance électrique vers les éléments chauffants en fonction du signal du régulateur. |

| Éléments chauffants | Génèrent de la chaleur lorsque l'électricité les traverse, chauffant directement la chambre du four. |

Prêt à réaliser un traitement thermique précis et reproductible dans votre laboratoire ?

KINTEK est spécialisé dans les fours de laboratoire de haute qualité avec des systèmes de contrôle PID avancés, conçus pour la précision et la fiabilité. Que votre travail nécessite un chauffage général ou une validation de processus critique avec TUS et SAT, notre équipement vous assure un contrôle total de vos applications thermiques.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fours et découvrir la solution adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait