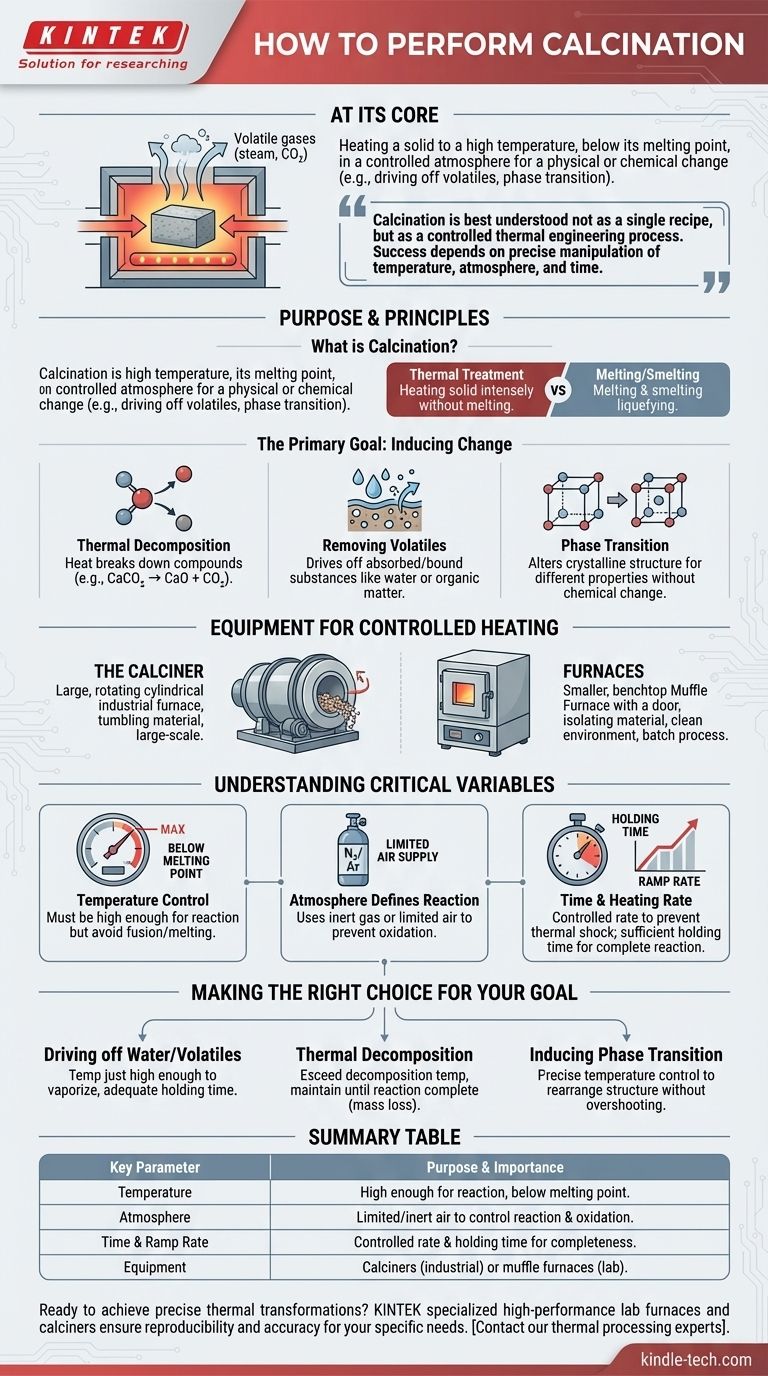

Fondamentalement, la calcination consiste à chauffer un matériau solide à une température élevée, mais inférieure à son point de fusion, dans une atmosphère contrôlée. Ce processus n'est pas un simple chauffage ; c'est un traitement thermique précis conçu pour provoquer un changement physique ou chimique, tel que l'élimination de substances volatiles comme l'eau et le dioxyde de carbone, ou l'induction d'une transition de phase dans la structure cristalline du matériau.

La calcination doit être comprise non pas comme une recette unique, mais comme un processus d'ingénierie thermique contrôlé. Le succès dépend entièrement de la manipulation précise de la température, de l'atmosphère et du temps pour obtenir une transformation spécifique et prévisible dans un matériau solide.

L'objectif et les principes de la calcination

La calcination est un processus fondamental en science des matériaux et en métallurgie. Comprendre ses objectifs est essentiel pour l'exécuter correctement.

Qu'est-ce que la calcination ?

La calcination est une forme de traitement thermique. Contrairement à la fusion ou à la fonte, l'objectif est de chauffer intensément le matériau solide sans le liquéfier.

Ce processus est mené avec un apport limité d'air ou dans une atmosphère complètement inerte pour éviter toute oxydation ou combustion indésirable.

L'objectif principal : induire un changement

La chaleur appliquée pendant la calcination sert de source d'énergie pour trois principaux types de transformations.

1. Décomposition thermique : C'est l'objectif le plus courant, où la chaleur décompose un composé en substances plus simples. Un exemple classique est le chauffage du calcaire (carbonate de calcium, CaCO₃) pour produire de la chaux vive (oxyde de calcium, CaO) et libérer du dioxyde de carbone (CO₂).

2. Élimination des volatils : La calcination est très efficace pour éliminer les composants volatils absorbés ou chimiquement liés dans un matériau. Cela inclut l'élimination de l'eau cristalline des hydrates ou de la matière organique résiduelle.

3. Transition de phase : La chaleur peut être utilisée pour changer la structure cristalline d'un matériau d'une forme (polymorphe) à une autre, plus souhaitable. Cela modifie les propriétés physiques du matériau, telles que la densité ou la réactivité, sans changer sa composition chimique.

L'équipement pour un chauffage contrôlé

Un équipement spécialisé est nécessaire pour maintenir les conditions précises requises pour une calcination réussie.

Le calcineur

La pièce d'équipement principale est un calcineur, un type de four ou de réacteur industriel. Ce sont souvent de grands récipients cylindriques rotatifs qui font culbuter le matériau pour assurer un chauffage uniforme.

Les calcineurs sont conçus pour offrir un excellent contrôle à la fois de la température et de l'atmosphère interne, ce qui les rend idéaux pour la production continue à grande échelle.

Fours

Pour les travaux en laboratoire à plus petite échelle ou les processus par lots spécialisés, divers types de fours à haute température sont utilisés.

Un four à moufle est courant, car sa conception sépare le matériau chauffé du combustible et des sous-produits de combustion, permettant un environnement atmosphérique propre et contrôlé.

Comprendre les variables critiques

Exécuter la calcination est un jeu de contrôle. Il ne suffit pas de chauffer un matériau ; plusieurs paramètres doivent être gérés avec précision.

Le contrôle de la température est primordial

La température de calcination doit être suffisamment élevée pour provoquer la réaction souhaitée, mais rester en dessous du point de fusion du matériau. Le dépassement de cette limite peut entraîner une fusion, un frittage ou une liquéfaction, ce qui ruine le résultat escompté.

L'atmosphère définit la réaction

Le processus est défini par son utilisation d'un apport d'air absent ou limité. L'utilisation d'un gaz inerte comme l'azote ou l'argon empêche l'oxydation. Dans d'autres cas, un « apport limité » d'un gaz spécifique peut être introduit pour faciliter une réaction particulière.

Temps et vitesse de chauffage

Le temps de maintien à la température maximale et la vitesse de chauffage (vitesse de montée en température) sont également critiques. Une montée lente peut prévenir le choc thermique, tandis que le temps de maintien garantit que la réaction se déroule jusqu'à son terme dans tout le volume du matériau.

Faire le bon choix pour votre objectif

Pour appliquer ce processus efficacement, alignez vos paramètres sur votre objectif spécifique.

- Si votre objectif principal est d'éliminer l'eau ou les volatils : Utilisez une température juste assez élevée pour vaporiser la substance cible et assurez un temps de maintien suffisant pour qu'elle s'échappe des pores du matériau.

- Si votre objectif principal est la décomposition thermique (par exemple, des carbonates) : Vous devez dépasser la température de décomposition spécifique du composé et la maintenir jusqu'à ce que la réaction soit complète, souvent confirmée par une perte de masse.

- Si votre objectif principal est d'induire une transition de phase : La clé est un contrôle précis de la température, en chauffant jusqu'au point exact où la structure cristalline se réarrange sans dépasser une phase indésirable ou provoquer la fusion.

Maîtriser la calcination signifie aller au-delà du simple chauffage et adopter le contrôle précis de ses variables fondamentales.

Tableau récapitulatif :

| Paramètre clé | Objectif et importance |

|---|---|

| Température | Doit être suffisamment élevée pour la réaction mais inférieure au point de fusion du matériau pour éviter la fusion. |

| Atmosphère | Apport d'air limité ou inerte (ex. : N₂) pour prévenir l'oxydation indésirable et contrôler la réaction chimique. |

| Temps et vitesse de montée | La vitesse de chauffage contrôlée et le temps de maintien assurent une réaction complète et préviennent le choc thermique. |

| Équipement | Les calcineurs (industriels) ou les fours à moufle (échelle laboratoire) fournissent l'environnement contrôlé nécessaire. |

Prêt à obtenir des transformations thermiques précises dans votre laboratoire ? Le bon équipement est essentiel pour des processus de calcination réussis. KINTEK est spécialisé dans les fours de laboratoire et les calcineurs haute performance conçus pour un contrôle exact de la température et de l'atmosphère. Que vous décomposiez des carbonates, éliminiez des volatils ou induisiez des transitions de phase, nos solutions garantissent la reproductibilité et la précision. Contactez nos experts en traitement thermique dès aujourd'hui pour trouver le four parfait pour vos besoins en calcination et améliorer vos capacités de synthèse de matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment prépare-t-on les échantillons pour l'IR ? Un guide sur la préparation des échantillons solides, liquides et gazeux

- Quels sont les différents types d'analyse des cendres ? Méthodes d'incinération sèche par rapport à l'incinération humide expliquées

- Quelle est la température de calcination dans un four à moufle ? Trouvez votre température de calcination précise

- Comment les propriétés des matériaux changent-elles avec le traitement thermique ? Adapter la dureté, la résistance et la ductilité

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès