La réactivation du charbon est fondamentalement un processus de purification thermique. Elle implique de chauffer le charbon actif usé à des températures très élevées dans un environnement contrôlé et exempt d'oxygène. Ce processus utilise de la vapeur comme agent oxydant sélectif pour brûler les contaminants organiques qui ont été adsorbés sur le charbon, restaurant ainsi sa structure poreuse et sa capacité d'adsorption.

Le défi fondamental de la réactivation n'est pas simplement de chauffer le charbon, mais de contrôler précisément la température et les conditions atmosphériques. L'objectif est de détruire les contaminants adsorbés sans endommager le vaste réseau interne de pores du charbon, qui est la source même de son efficacité.

L'objectif de la réactivation : Restaurer la porosité

Pour comprendre la réactivation, il faut d'abord comprendre pourquoi le charbon devient « usé ». Le processus vise à inverser le mécanisme qui le fait fonctionner en premier lieu.

Qu'est-ce que le charbon « usé » ?

Le charbon actif fonctionne parce qu'il possède une surface interne incroyablement élevée, composée de millions de pores microscopiques. Lorsqu'il est utilisé pour purifier l'eau ou l'air, les molécules organiques (contaminants) sont piégées dans ce réseau de pores lors d'un processus appelé adsorption.

Le charbon « usé » est simplement du charbon dont les pores sont saturés ou obstrués par ces contaminants adsorbés, ce qui l'empêche de capturer davantage de substances.

Restaurer la capacité d'adsorption

La réactivation est un processus destructif conçu pour vider ces pores obstrués. En appliquant une chaleur extrême dans une atmosphère contrôlée, les composés organiques adsorbés sont décomposés et vaporisés, libérant la structure poreuse pour qu'elle puisse être réutilisée.

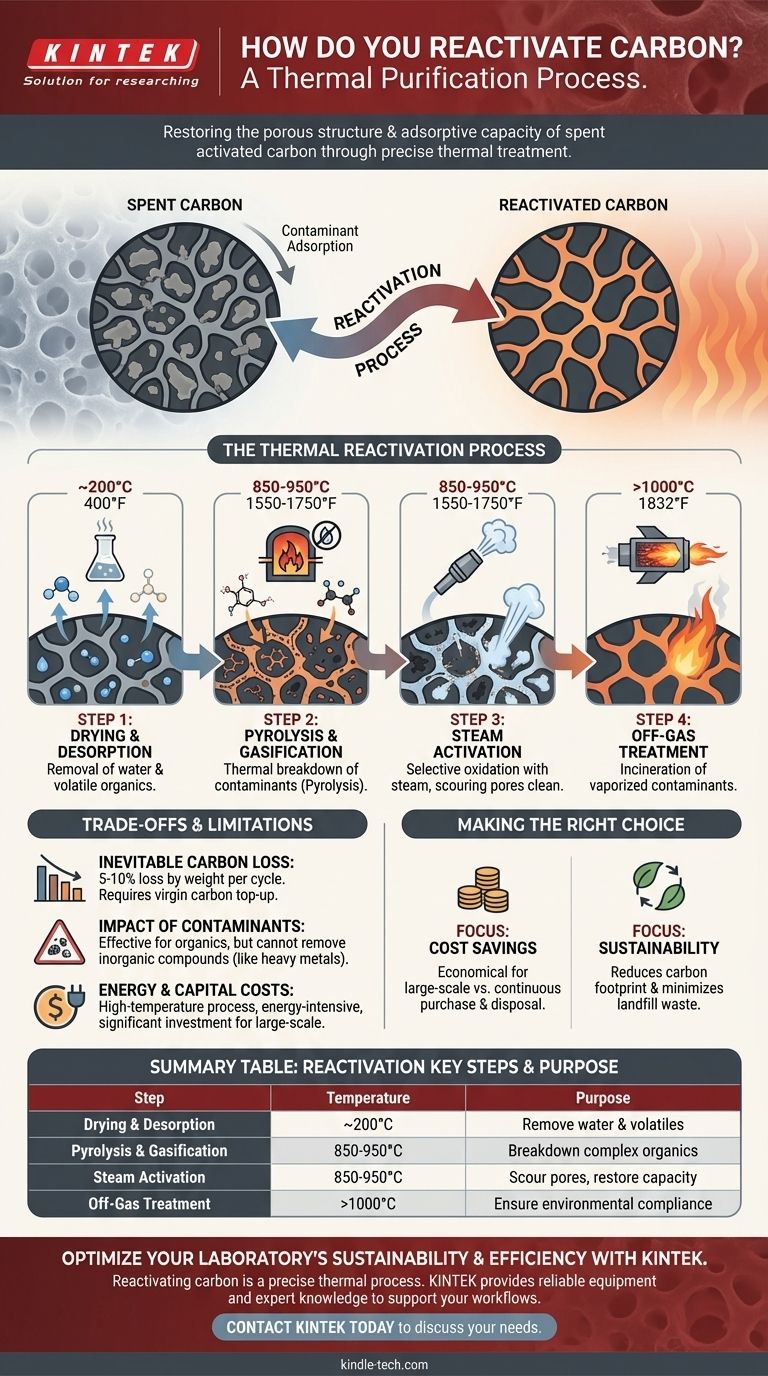

Le processus de réactivation thermique

Bien que les spécificités puissent varier, la norme industrielle pour la réactivation suit une séquence thermique claire en plusieurs étapes, généralement effectuée dans un four rotatif ou un four à sole multiples.

Étape 1 : Séchage et désorption

Le charbon usé est d'abord chauffé à environ 200 °C (400 °F). Cette phase initiale élimine toute eau résiduelle et désorbe les composés organiques les plus volatils qui ont été capturés par le charbon.

Étape 2 : Pyrolyse et gazéification

C'est le cœur de la réactivation. Le charbon est chauffé davantage à des températures élevées, généralement entre 850 et 950 °C (1550-1750 °F), dans un environnement pauvre en oxygène.

À ces températures, les contaminants organiques plus volumineux et moins volatils sont décomposés (pyrolyse) en molécules plus petites et en carbone élémentaire, ou charbon de bois.

Étape 3 : Le rôle de la vapeur

L'injection de vapeur à cette température élevée est l'étape critique. La vapeur agit comme un agent oxydant sélectif, initiant une réaction de gazéification.

Elle réagit avec le charbon de contaminants pyrolysé, le convertissant en monoxyde de carbone et en hydrogène gazeux. Ce processus nettoie efficacement le réseau de pores interne, le dégageant sans endommager de manière significative la structure de base du charbon actif.

Étape 4 : Traitement des gaz de sortie

Les gaz libérés par le four — composés de contaminants vaporisés et des sous-produits de la gazéification — sont extrêmement dangereux. Ces gaz de sortie doivent être acheminés vers une chambre de combustion secondaire, ou post-combusteur, où ils sont incinérés à des températures dépassant 1000 °C (1832 °F) pour assurer leur destruction complète et la conformité aux réglementations environnementales.

Comprendre les compromis et les limites

La réactivation est un outil puissant pour la durabilité et la gestion des coûts, mais ce n'est pas un processus parfait ou illimité. Elle comporte des compromis clairs qui doivent être pris en compte.

Perte de carbone inévitable

Chaque cycle de réactivation est agressif. Une partie du charbon actif d'origine, généralement 5 à 10 % en poids, est inévitablement perdue au cours du processus. Ce matériau doit être remplacé par du charbon vierge pour maintenir le volume total.

Impact du type de contaminant

La réactivation thermique est très efficace pour les contaminants organiques. Cependant, elle ne peut pas éliminer les composés inorganiques comme les métaux lourds. Ces matériaux peuvent s'accumuler dans le charbon au cours de plusieurs cycles, nuisant potentiellement à son efficacité ou endommageant l'équipement du four lui-même.

Coûts énergétiques et en capital

La réactivation est un processus énergivore qui nécessite un investissement en capital important. Les températures élevées et l'équipement sophistiqué de contrôle de la pollution (le post-combusteur et les épurateurs) le rendent viable principalement pour les opérations industrielles à plus grande échelle qui traitent des quantités substantielles de charbon usé.

Faire le bon choix pour votre objectif

Décider s'il faut réactiver le charbon ou acheter du matériau vierge dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est d'économiser des coûts dans les opérations à grande échelle : La réactivation est souvent plus économique que l'achat et l'élimination continus de charbon vierge, malgré l'investissement initial.

- Si votre objectif principal est la durabilité environnementale : La réactivation du charbon réduit considérablement l'empreinte carbone associée à la production de nouveau charbon et minimise les déchets mis en décharge.

- Si vous traitez des contaminants inconnus ou mélangés : Vous devez d'abord analyser le charbon usé pour vous assurer que les impuretés sont thermiquement destructibles et ne nuiront pas au charbon ou à l'installation de réactivation.

En fin de compte, la réactivation réussie du charbon est un processus d'ingénierie précis qui équilibre la destruction complète des contaminants avec la préservation minutieuse de la structure poreuse essentielle du charbon.

Tableau récapitulatif :

| Étape de réactivation | Processus clé | Plage de température | Objectif |

|---|---|---|---|

| Séchage et désorption | Élimination de l'eau et des composés organiques volatils | ~200°C (400°F) | Préparer le charbon pour le traitement à haute température |

| Pyrolyse et gazéification | Décomposition thermique des contaminants | 850-950°C (1550-1750°F) | Détruire les molécules organiques complexes piégées dans les pores |

| Activation à la vapeur | Oxydation sélective à la vapeur | 850-950°C (1550-1750°F) | Nettoyer les pores, restaurer la capacité d'adsorption |

| Traitement des gaz de sortie | Incinération des contaminants vaporisés | >1000°C (1832°F) | Assurer la conformité environnementale et la sécurité |

Optimisez la durabilité et l'efficacité de votre laboratoire avec KINTEK.

La réactivation du charbon est un processus thermique précis qui nécessite un équipement fiable et des connaissances expertes. Que vous cherchiez à réduire les coûts opérationnels ou à minimiser votre empreinte environnementale, les équipements de laboratoire et les consommables spécialisés de KINTEK sont conçus pour soutenir vos flux de travail de réactivation et de purification.

Nous fournissons les outils durables et haute performance dont votre laboratoire a besoin pour manipuler efficacement des matériaux comme le charbon actif. Laissez nos experts vous aider à choisir le bon équipement pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et contribuer à vos objectifs de durabilité.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle température le graphite peut-il supporter ? Libérez son véritable potentiel jusqu'à 3000°C

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées

- Le graphite peut-il résister aux hautes températures ? Maximiser les performances dans des atmosphères contrôlées

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- À quelle température le graphite se décompose-t-il thermiquement ? Le rôle critique de l'atmosphère