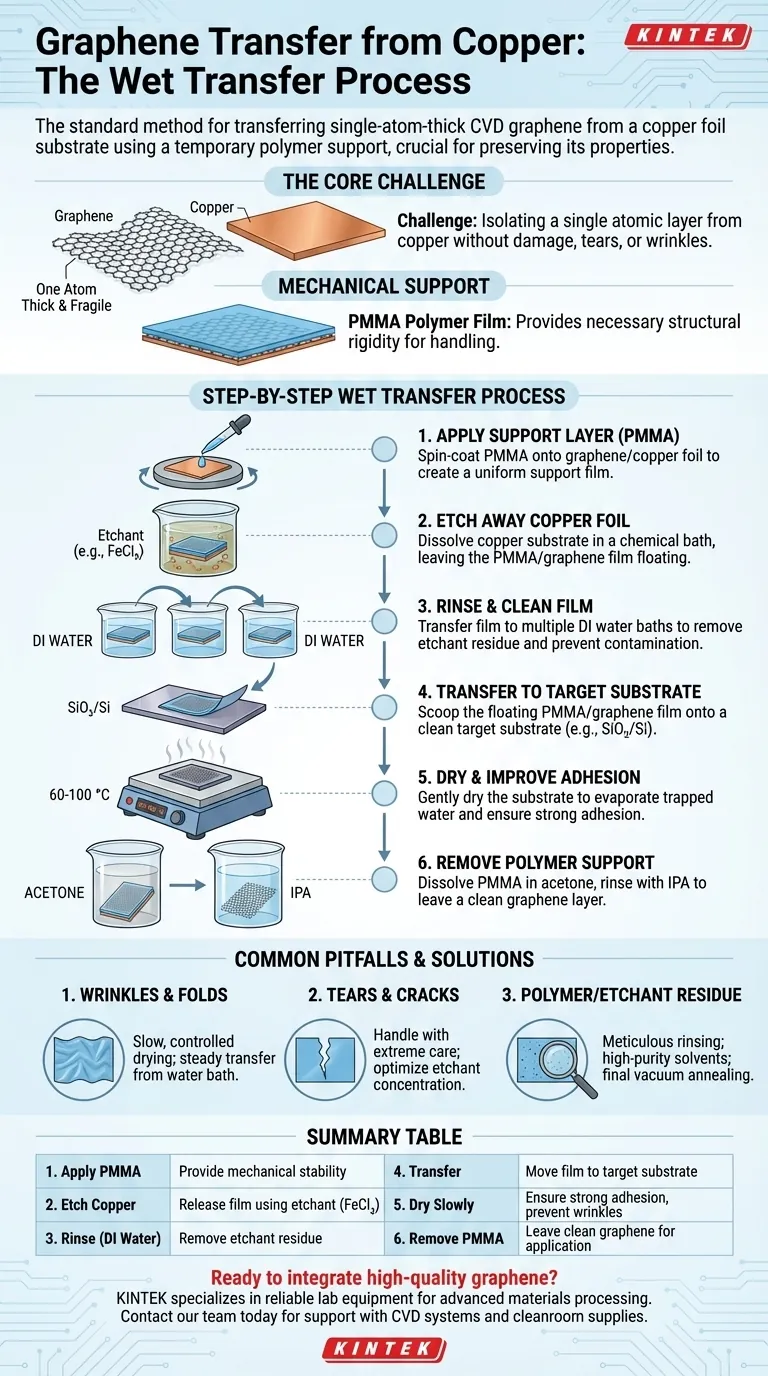

La méthode standard pour transférer le graphène d'une feuille de cuivre est un processus de transfert humide qui utilise un film polymère comme support mécanique temporaire. Ce processus implique le revêtement du graphène avec le polymère, la gravure chimique du substrat de cuivre, le transfert du film graphène/polymère flottant vers un nouveau substrat, et enfin la dissolution du support polymère pour laisser une couche de graphène propre.

Le défi principal du transfert de graphène n'est pas simplement de déplacer le matériau, mais de préserver sa structure vierge, d'une seule couche atomique. Le succès dépend de la prévention des déchirures, des plis et de la contamination chimique, car tout défaut dégradera les propriétés exceptionnelles que vous cherchez à exploiter.

Le défi : isoler une seule couche atomique

Le graphène cultivé par dépôt chimique en phase vapeur (CVD) sur une feuille de cuivre est de haute qualité, mais il est lié chimiquement et adhère physiquement à ce substrat de croissance métallique. L'objectif est de déplacer ce film incroyablement fin – d'un seul atome d'épaisseur – vers un nouveau substrat utile (comme le dioxyde de silicium) sans le détruire.

Le rôle du support mécanique

Une feuille de graphène autonome est beaucoup trop fragile pour être manipulée à l'échelle macroscopique. Elle se plierait, se déchirerait et s'effondrerait immédiatement.

Pour éviter cela, une couche de support, généralement un polymère comme le PMMA (poly(méthacrylate de méthyle)), est appliquée sur le graphène avant le début du processus de transfert. Ce film polymère fournit la rigidité structurelle nécessaire pour manipuler la feuille de graphène en toute sécurité.

Le processus standard de transfert humide : un guide étape par étape

Cette procédure est la méthode de travail des laboratoires universitaires et de la R&D industrielle pour le déplacement du graphène CVD.

Étape 1 : Application de la couche de support

La première étape consiste à créer la structure de support temporaire. Une solution de PMMA dissous dans un solvant (comme l'anisole) est appliquée sur la feuille de graphène/cuivre.

La méthode la plus courante est le revêtement par centrifugation (spin-coating), qui crée un film uniforme et mince de PMMA sur toute la surface. L'épaisseur de cette couche est un paramètre clé ; une couche plus épaisse offre plus de support mais peut être plus difficile à retirer proprement par la suite.

Étape 2 : Gravure de la feuille de cuivre

Une fois le graphène protégé, le substrat de cuivre peut être retiré. La feuille revêtue de PMMA est placée dans un bain chimique qui dissout le cuivre mais n'affecte pas le graphène ou le PMMA.

Les agents de gravure courants comprennent le chlorure ferrique (FeCl₃) ou le persulfate d'ammonium ((NH₄)₂S₂O₈). Au fur et à mesure que le cuivre se dissout sur plusieurs heures, le film transparent PMMA/graphène est libéré et flotte à la surface de la solution de gravure.

Étape 3 : Rinçage et nettoyage du film de graphène

C'est une étape critique pour assurer un graphène de haute qualité. Le film flottant sera recouvert de résidus d'agent de gravure qui, s'ils ne sont pas retirés, contamineront la couche finale de graphène et ruineront ses propriétés électroniques.

Le film PMMA/graphène est soigneusement transféré, souvent plusieurs fois, dans des bains d'eau désionisée (DI) pour rincer tout produit chimique résiduel.

Étape 4 : Transfert vers le substrat cible

Une fois propre, le film est prêt à être déplacé vers sa destination finale. Un substrat cible, tel qu'une plaquette de silicium avec une couche de dioxyde de silicium (SiO₂/Si), est immergé dans le bain d'eau DI en biais.

Le substrat est ensuite lentement soulevé, "recueillant" le film PMMA/graphène flottant hors de l'eau. La tension superficielle aide le film à adhérer en douceur au nouveau substrat.

Étape 5 : Séchage et amélioration de l'adhérence

Le substrat avec le film humide est maintenant délicatement séché. Cela se fait souvent en le laissant dans un environnement à faible humidité ou par un léger chauffage sur une plaque chauffante à basse température (par exemple, 60-100 °C).

Ce processus de séchage lent est crucial pour évaporer toute eau piégée entre le graphène et le substrat, assurant un contact intime et une forte adhérence tout en prévenant les plis.

Étape 6 : Retrait du support polymère

La dernière étape consiste à retirer la couche de support en PMMA, ne laissant que le graphène pur. Le substrat est immergé dans un solvant qui dissout le PMMA, le plus souvent l'acétone.

Une fois le PMMA dissous, le substrat est généralement rincé à l'alcool isopropylique (IPA) pour éliminer tout résidu final d'acétone ou de polymère. Après un dernier séchage doux, le transfert de graphène est terminé.

Pièges courants et comment les éviter

La qualité de votre dispositif final dépend entièrement de la qualité du transfert. Comprendre ce qui peut mal tourner est essentiel pour réussir.

Plis et replis

Ceux-ci sont souvent causés par de l'eau piégée ou une contrainte inégale pendant la phase de séchage. Pour les éviter, assurez-vous que le processus de séchage est lent et uniforme. Tirer le film du bain d'eau à un rythme constant et contrôlé est également essentiel.

Déchirures et fissures

Le stress mécanique est l'ennemi d'un film d'une seule couche atomique. Manipulez le film flottant avec une extrême prudence pendant les étapes de rinçage. L'utilisation d'un agent de gravure trop agressif peut également créer des trous d'épingle dans le cuivre qui entraînent des déchirures, il est donc important d'optimiser la concentration de l'agent de gravure.

Résidus de polymère et d'agent de gravure

C'est le problème le plus courant et le plus insidieux, car le résidu est souvent invisible mais dégrade considérablement les performances électriques du graphène. La solution est un nettoyage méticuleux. Utilisez plusieurs bains d'eau DI frais pour le rinçage et des solvants de haute pureté pour l'élimination du polymère. Pour les applications haute performance, une étape finale de recuit sous vide (chauffage sous vide) peut aider à éliminer les résidus tenaces.

Faire le bon choix pour votre objectif

La "meilleure" méthode de transfert est celle qui répond aux besoins de votre application.

- Si votre objectif principal est une performance électronique maximale : Privilégiez la propreté avant tout. Utilisez plusieurs étapes de rinçage, des solvants de haute pureté et envisagez un recuit sous vide final pour obtenir une surface de graphène immaculée.

- Si votre objectif principal est l'intégrité structurelle sur une grande surface : Utilisez une couche de support PMMA légèrement plus épaisse pour une meilleure stabilité mécanique et assurez un processus de séchage très lent et contrôlé pour minimiser les plis et les déchirures.

- Si votre objectif principal est la vitesse et le débit pour les tests initiaux : Vous pouvez utiliser un agent de gravure plus concentré pour accélérer l'élimination du cuivre, mais sachez que cela peut légèrement compromettre la qualité et introduire plus de défauts.

Maîtriser le processus de transfert est la compétence fondamentale requise pour libérer le potentiel transformateur du graphène dans toute application.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Appliquer la couche de support PMMA | Fournir une stabilité mécanique pour la manipulation |

| 2 | Graver le substrat de cuivre | Libérer le film graphène/PMMA à l'aide de FeCl₃ ou (NH₄)₂S₂O₈ |

| 3 | Rincer à l'eau DI | Éliminer les résidus d'agent de gravure pour éviter la contamination |

| 4 | Transférer vers le substrat cible | Déposer le film sur SiO₂/Si ou un autre substrat utile |

| 5 | Sécher lentement | Assurer une forte adhérence et prévenir les plis |

| 6 | Retirer le PMMA avec de l'acétone | Laisser une couche de graphène propre pour l'application |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables adaptés aux processus de matériaux avancés, y compris les systèmes CVD et les fournitures pour salles blanches. Que vous optimisiez le transfert de graphène pour l'électronique ou que vous augmentiez la production pour des applications industrielles, notre expertise vous assure de disposer des bons outils pour réussir. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les objectifs d'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- À quoi sert la mousse de cuivre ? Un guide de ses applications thermiques et énergétiques haute performance

- Quelles sont les tailles et les épaisseurs disponibles pour la mousse de cuivre ? Optimisez vos performances thermiques et de filtration

- Quelles sont les caractéristiques de la mousse de cuivre ? Débloquez des solutions thermiques et électriques haute performance

- La mousse de cuivre est-elle sans danger ? Découvrez les faits concernant ses avantages antimicrobiens et rafraîchissants

- Quels sont les inconvénients de l'utilisation de la mousse métallique ? Comprendre les compromis d'un matériau spécialisé

- Quelles mesures de protection électrostatique faut-il prendre lors de l'utilisation de mousse de nickel et de cuivre ? Protocoles de sécurité ESD essentiels

- Comment fabriquer de la mousse de cuivre ? Un guide étape par étape pour créer des structures métalliques poreuses

- Pourquoi le graphène est-il cultivé sur du cuivre ? La clé de la production évolutive en monocouche