Une fournaise à 3 étapes fonctionne à trois niveaux de puissance distincts pour correspondre plus précisément aux besoins de chauffage en temps réel de votre maison. Contrairement à une fournaise de base qui ne peut fonctionner qu'à 100 % de sa puissance, une unité à 3 étapes peut également fonctionner à des réglages de capacité inférieurs, tels que 40 % et 65 %. Cela lui permet de maintenir une température constante avec une plus grande efficacité et moins de bruit.

Une fournaise à 3 étapes agit comme un juste milieu stratégique entre les modèles de base à deux étapes et les systèmes modulaires haut de gamme. Son principal avantage est de fournir un confort et une efficacité supérieurs en fonctionnant plus longtemps à des niveaux de puissance inférieurs et plus silencieux, plutôt que de s'allumer et de s'éteindre constamment à pleine puissance.

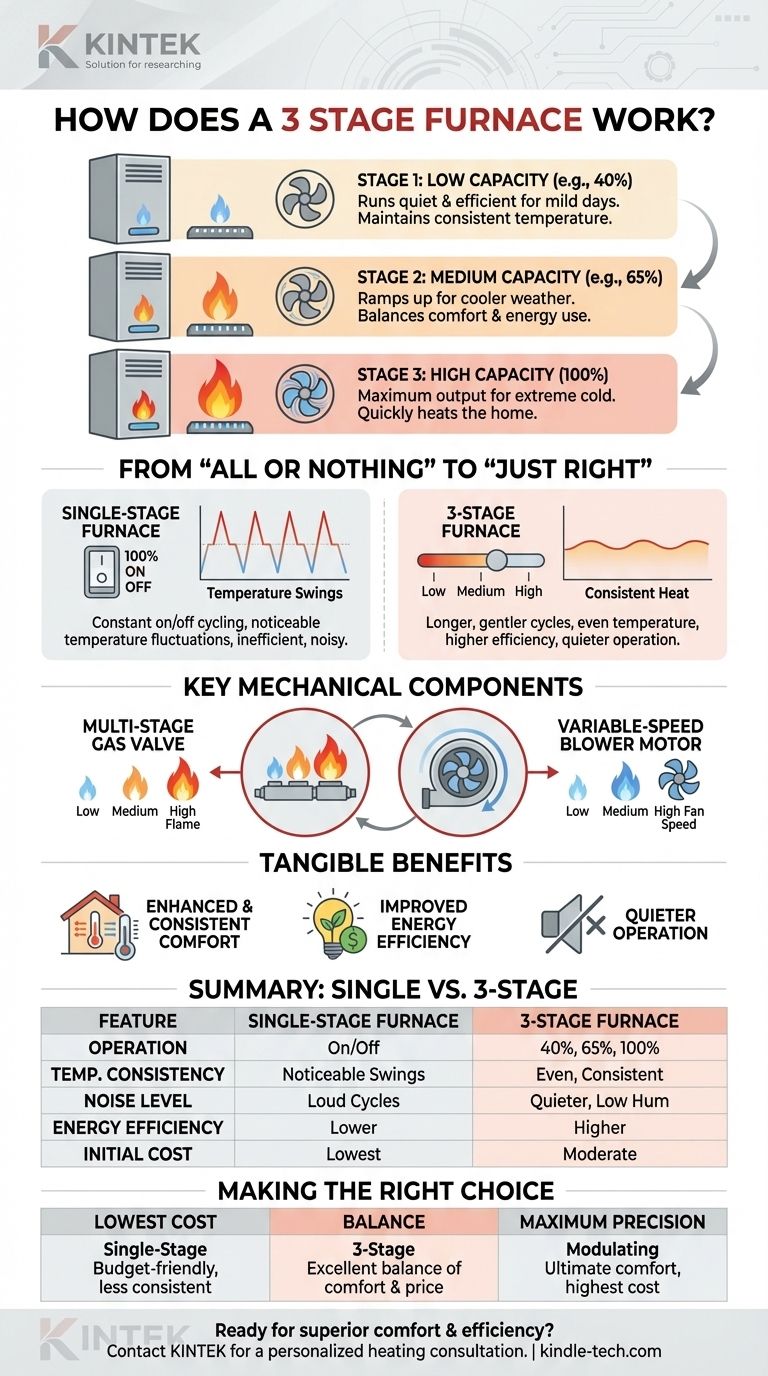

Du "tout ou rien" au "juste ce qu'il faut"

Pour comprendre la valeur d'un système à 3 étapes, vous devez d'abord comprendre les limites d'une fournaise standard à une étape.

Le problème avec les fournaises à une étape

Une fournaise à une étape fonctionne comme un interrupteur : elle est soit complètement ALLUMÉE (capacité de 100 %), soit complètement ÉTEINTE.

Cette approche du "tout ou rien" crée des variations de température notables dans votre maison. Elle fonctionne à pleine puissance jusqu'à ce que le thermostat soit satisfait, puis s'arrête, permettant à la température de chuter jusqu'à ce qu'elle doive redémarrer à fond. Ce démarrage et arrêt constants, connu sous le nom de cycles courts, est inefficace et bruyant.

Comment une fournaise à 3 étapes résout ce problème

Une fournaise à 3 étapes passe la majeure partie de son temps à fonctionner à son réglage le plus bas (par exemple, 40 % de capacité). Cette approche lente et douce est souvent tout ce qui est nécessaire pour maintenir la température souhaitée lors des journées douces à fraîches.

Ce n'est que lorsque la température extérieure baisse considérablement que la fournaise passera automatiquement à sa deuxième (par exemple, 65 %) ou troisième (100 %) étape pour répondre à la demande accrue de chaleur.

Les principaux composants mécaniques

Cette puissance variable est obtenue grâce à deux composants principaux fonctionnant en tandem :

- Une vanne de gaz multi-étapes qui contrôle le débit de combustible, permettant des flammes faibles, moyennes ou élevées.

- Un moteur de ventilateur à vitesse variable qui ajuste la vitesse du ventilateur pour correspondre précisément à la chaleur produite, assurant une circulation d'air optimale pour chaque étape.

Les avantages tangibles pour votre maison

La capacité d'ajuster la puissance de chauffage se traduit directement par un environnement domestique plus confortable et plus efficace.

Confort amélioré et constant

Parce que la fournaise fonctionne pendant des cycles plus longs et plus doux, elle fait circuler l'air plus continuellement. Cela élimine les points chauds et froids courants avec les systèmes à une étape, ce qui entraîne une température beaucoup plus uniforme d'une pièce à l'autre.

Efficacité énergétique améliorée

Une fournaise est moins efficace lors du démarrage. En évitant le cycle marche-arrêt constant d'une unité à une étape, une fournaise à 3 étapes fonctionne plus efficacement, consommant moins de combustible au cours d'une saison de chauffage.

Fonctionnement plus silencieux

Fonctionner à 40 % de capacité est nettement plus silencieux que de fonctionner à 100 %. Pendant la majeure partie de l'hiver, la fournaise fonctionnera avec un bourdonnement faible, presque imperceptible, éliminant le rugissement perturbateur d'une fournaise standard qui se met en marche.

Comprendre les compromis

Bien qu'elle offre des avantages significatifs, une fournaise à 3 étapes n'est pas le bon choix pour toutes les situations. L'objectivité exige de peser le pour et le contre.

Coût initial vs. économies à long terme

Une fournaise à 3 étapes a un prix d'achat initial plus élevé qu'un modèle à une ou deux étapes. Ce coût doit être mis en balance avec le potentiel d'économies d'énergie à long terme et la valeur non monétaire d'un confort accru à la maison.

Complexité et entretien

Les composants avancés du système, comme le moteur à vitesse variable et la vanne de gaz multi-étapes, sont plus complexes que leurs homologues à une étape. Bien que fiables, les réparations potentielles peuvent être plus spécialisées et coûteuses.

vs. Fournaises à deux étapes et modulantes

Une fournaise à 3 étapes offre un degré de contrôle plus fin qu'un modèle à deux étapes (basse/haute). Cependant, elle n'est pas aussi précise qu'une fournaise entièrement modulante, qui peut ajuster sa puissance par de petits incréments de 1 %. Une fournaise modulante offre le summum du confort et de l'efficacité, mais elle est proposée au prix le plus élevé.

Faire le bon choix pour votre objectif

Votre fournaise idéale dépend de l'équilibre entre votre désir de confort, votre budget et votre climat local.

- Si votre objectif principal est le coût initial le plus bas : Une fournaise à une étape est l'option la plus économique, mais vous devez accepter des températures moins constantes et un bruit de fonctionnement plus élevé.

- Si votre objectif principal est une amélioration significative du confort et de l'efficacité : Une fournaise à 3 étapes offre un excellent équilibre entre performance et prix, offrant une amélioration notable par rapport aux modèles de base.

- Si votre objectif principal est la précision ultime et l'efficacité maximale : Une fournaise entièrement modulante est le choix haut de gamme, offrant la chaleur la plus stable et les coûts de fonctionnement les plus bas pour l'investissement initial le plus élevé.

Comprendre ces différents niveaux de performance vous permet de sélectionner le système qui correspond vraiment aux besoins de chauffage de votre maison.

Tableau récapitulatif :

| Caractéristique | Fournaise à une étape | Fournaise à 3 étapes |

|---|---|---|

| Fonctionnement | Marche (100 %) ou Arrêt | 40 %, 65 % ou 100 % de capacité |

| Uniformité de la température | Variations notables | Chaleur plus uniforme et constante |

| Niveau sonore | Cycles marche/arrêt bruyants | Fonctionnement plus silencieux, bourdonnement faible |

| Efficacité énergétique | Inférieure (démarrages fréquents) | Supérieure (cycles plus longs et plus doux) |

| Coût initial | Le plus bas | Modéré |

Prêt à éliminer les variations de température et à réduire vos factures de chauffage ?

Une fournaise à 3 étapes de KINTEK offre l'équilibre parfait entre un confort supérieur, un fonctionnement silencieux et une efficacité énergétique pour votre maison. Nos experts sont spécialisés dans l'aide aux propriétaires pour sélectionner la solution de chauffage idéale correspondant à leurs besoins spécifiques et à leur climat.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment une fournaise à 3 étapes peut transformer le confort de votre maison.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire multi-zones

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment fonctionne la pyrolyse catalytique ? Obtenez des rendements plus élevés en carburants et produits chimiques de valeur

- Qu'est-ce que la méthode de pulvérisation conventionnelle ? Un guide pour le dépôt contrôlé de couches minces

- Qu'est-ce que la maintenance préventive des équipements ? Passez du chaos réactif au contrôle proactif

- La biomasse est-elle une source d'énergie renouvelable ? La vérité sur l'énergie durable

- Comment la chaleur est-elle transférée dans un four ? Maîtrisez le rayonnement, la convection et la conduction

- Comment fonctionne une balance électrique de haute précision dans un système ATG ? Maîtriser la cinétique précise de ré-oxydation

- Quelle est la fonction de l'utilisation d'un four de séchage électrique de laboratoire pour l'alliage Fe-Cr-Mn-Mo-N ? Assurer la sécurité et la précision

- Pourquoi les agitateurs à température constante de haute précision sont-ils essentiels à la dégradation des BPC ? Assurer des résultats de recherche précis