À la base, un four à creuset est un appareil qui fait fondre des matériaux en les chauffant à l'intérieur d'un récipient résistant aux hautes températures, appelé creuset. Le processus fondamental consiste à placer un matériau solide (comme du métal) dans le creuset, à appliquer une chaleur intense jusqu'à ce qu'il devienne liquide, puis à verser le matériau fondu dans un moule. La principale différence entre les types de fours réside dans la manière dont cette chaleur est générée et transférée au matériau.

Le terme "four à creuset" décrit une catégorie, pas une technologie unique. La distinction la plus critique est de savoir si le creuset est chauffé extérieurement par une flamme ou un élément électrique, ou si le matériau à l'intérieur est chauffé directement par induction électromagnétique.

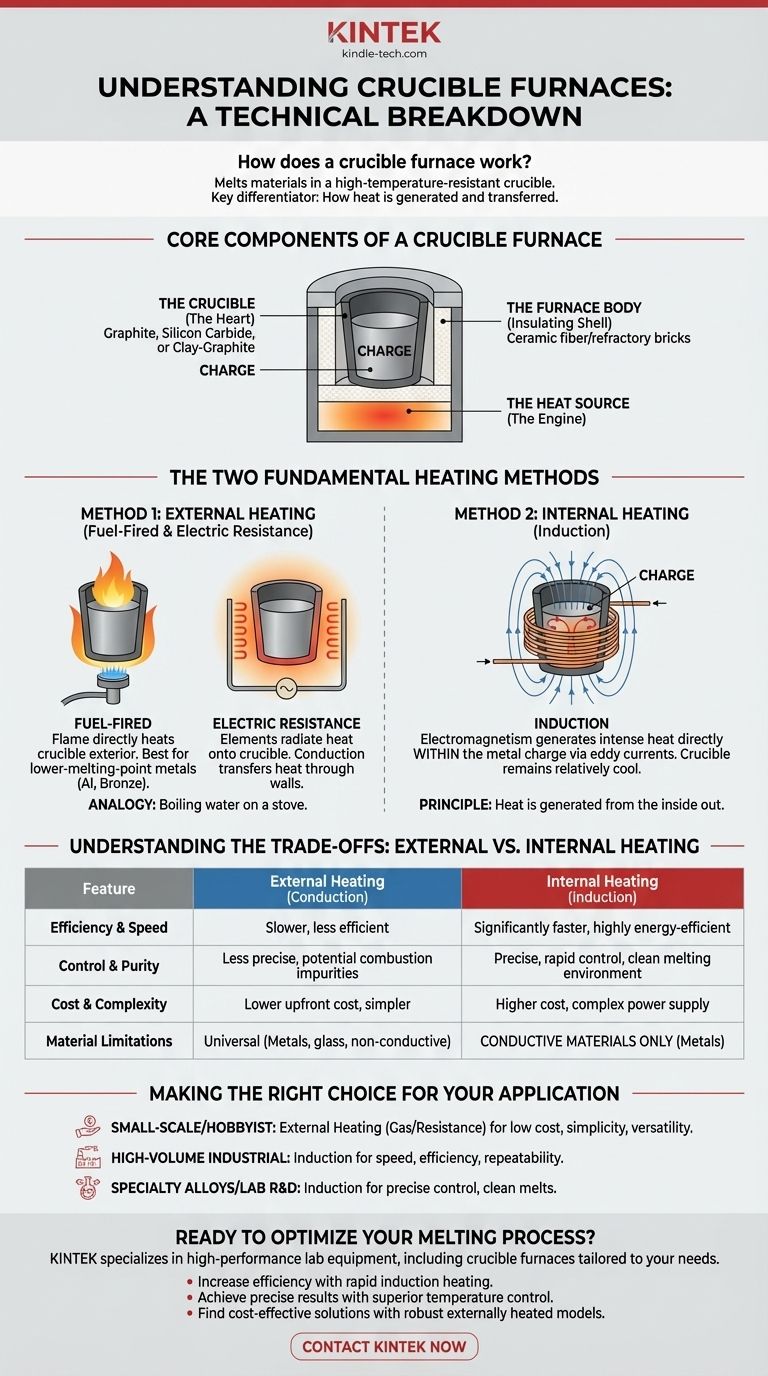

Les composants essentiels de tout four à creuset

Quelle que soit la méthode de chauffage, tous les fours à creuset partagent un ensemble de pièces fondamentales similaires qui fonctionnent ensemble pour contenir la chaleur et faire fondre le matériau cible.

Le creuset : Le cœur du four

Le creuset est le récipient en forme de pot qui contient directement le matériau à fondre, ou "charge". Il doit être fabriqué à partir d'un matériau réfractaire capable de résister à des chocs thermiques extrêmes et à des températures élevées sans réagir avec le matériau fondu. Les matériaux courants comprennent le graphite, le carbure de silicium et les mélanges argile-graphite.

Le corps du four : L'enveloppe isolante

Le corps du four, ou carcasse, est la structure qui entoure le creuset. Sa fonction principale est d'isoler le système, de contenir la chaleur intense et de la diriger vers le creuset afin de maximiser l'efficacité et d'assurer la sécurité. Il est généralement revêtu de matériaux tels que la laine de fibre céramique ou les briques réfractaires.

La source de chaleur : Le moteur du processus

C'est le composant qui génère la chaleur et représente la principale différence technologique entre les types de fours. La méthode utilisée pour générer la chaleur dicte l'efficacité, la vitesse et l'adéquation du four pour différents matériaux et applications.

Les deux méthodes de chauffage fondamentales

Comprendre comment la chaleur est générée est la clé pour comprendre comment un four à creuset fonctionne réellement. Les méthodes se répartissent en deux catégories principales : le chauffage externe et le chauffage interne.

Méthode 1 : Chauffage externe (à combustible et à résistance électrique)

C'est l'approche la plus traditionnelle. Une source de chaleur externe chauffe la surface extérieure du creuset, et cette chaleur est ensuite transférée à travers les parois du creuset vers le matériau à l'intérieur par conduction.

C'est analogue à l'ébullition de l'eau dans une casserole sur une cuisinière. Le brûleur chauffe la casserole, et la casserole chauffe l'eau. Les deux types principaux sont :

- À combustible : Un brûleur à gaz ou à mazout génère une flamme qui enveloppe directement le creuset. C'est une méthode simple, robuste et courante, en particulier pour les métaux à bas point de fusion comme l'aluminium et le bronze.

- À résistance électrique : Des éléments chauffants à haute résistance, similaires à ceux d'un four électrique, sont positionnés autour du creuset. Lorsque l'électricité les traverse, ils deviennent incandescents, rayonnant de la chaleur sur le creuset.

Méthode 2 : Chauffage interne (Induction)

Un four à induction est un type de four à creuset plus avancé qui chauffe le matériau directement, de l'intérieur vers l'extérieur. Il ne dépend pas d'une flamme externe ou d'un élément chauffant incandescent.

Le processus fonctionne sur le principe de l'électromagnétisme :

- Une bobine de tube de cuivre creux est enroulée autour du creuset.

- Un courant alternatif puissant et à haute fréquence est envoyé à travers cette bobine.

- Cela crée un champ magnétique fort et rapidement changeant qui traverse le creuset et pénètre dans la charge métallique conductrice à l'intérieur.

- Le champ magnétique induit de puissants courants électriques (appelés courants de Foucault) directement dans le métal lui-même.

- La propre résistance électrique du métal à ces courants génère une chaleur intense et rapide, le faisant fondre rapidement.

Dans ce système, la chaleur est générée dans le matériau de charge, et non à l'extérieur du creuset. Le corps du four reste relativement froid, car il n'est pas la source principale de chaleur.

Comprendre les compromis : Chauffage externe vs. interne

Le choix d'une méthode de chauffage implique des compromis significatifs en termes d'efficacité, de coût et de capacité.

Efficacité et rapidité

Le chauffage par induction est nettement plus rapide et plus économe en énergie. Étant donné que la chaleur est générée directement dans le métal, très peu d'énergie est gaspillée à chauffer le corps du four ou l'air ambiant. Les fours chauffés extérieurement sont plus lents, car la chaleur doit d'abord saturer le creuset avant de pouvoir faire fondre la charge.

Contrôle et pureté

L'induction offre un contrôle de température extrêmement précis et rapide. De plus, comme il n'y a pas de combustion, elle offre un environnement de fusion beaucoup plus propre, ce qui est essentiel pour produire des alliages de haute pureté et spécialisés.

Coût et complexité

Les fours chauffés extérieurement, en particulier les modèles simples au propane, sont mécaniquement plus simples et ont un coût initial beaucoup plus faible. Les fours à induction nécessitent une alimentation électrique et un système de contrôle sophistiqués, ce qui les rend plus complexes et coûteux à acheter et à installer.

Limitations des matériaux

La limitation la plus importante de l'induction est qu'elle ne fonctionne que sur les matériaux électriquement conducteurs, comme les métaux. Les méthodes de chauffage externes sont universelles et peuvent être utilisées pour faire fondre n'importe quoi, des métaux au verre et à d'autres composés non conducteurs.

Faire le bon choix pour votre application

La meilleure conception de four dépend entièrement de l'objectif de l'utilisateur, en équilibrant le coût, les performances et les exigences matérielles.

- Si votre objectif principal est la coulée à petite échelle ou le travail de loisir : Un four chauffé extérieurement (gaz ou résistance) offre la meilleure combinaison de faible coût, de simplicité et de polyvalence.

- Si votre objectif principal est la production industrielle à grand volume : Un four à induction offre la vitesse, l'efficacité et la répétabilité requises pour une fonderie moderne.

- Si votre objectif principal est la création d'alliages spéciaux ou la recherche en laboratoire : Un four à induction est supérieur pour son contrôle précis de la température et son environnement de fusion propre.

En fin de compte, le choix du bon four repose sur la compréhension que le creuset contient le matériau, mais la méthode de chauffage définit le processus.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Principaux avantages | Idéal pour |

|---|---|---|---|

| À combustible / Résistance | Externe (Conduction) | Coût inférieur, polyvalent, simple | Hobbyistes, métaux à bas point de fusion (Al, Bronze) |

| Induction | Interne (Électromagnétique) | Haute vitesse, économe en énergie, contrôle précis, fusions propres | Production industrielle, alliages de haute pureté, métaux conducteurs uniquement |

Prêt à optimiser votre processus de fusion ?

Le choix du bon four est essentiel pour le succès de votre projet, que vous soyez en R&D ou en production à grande échelle. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à creuset adaptés à vos besoins spécifiques en matière de matériaux et de débit.

Nous pouvons vous aider à :

- Augmenter l'efficacité grâce à un chauffage par induction rapide et économe en énergie.

- Obtenir des résultats précis grâce à un contrôle supérieur de la température pour les alliages spéciaux.

- Trouver une solution rentable avec des modèles chauffés extérieurement robustes et polyvalents.

Laissez nos experts vous guider vers l'équipement parfait pour votre laboratoire ou votre fonderie. Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons soutenir votre travail.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quel est le rôle d'un tube de quartz dans la préparation des précurseurs de poudre Mo2Ga2C ? Avantages essentiels de la synthèse

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace