À la base, le traitement thermique fonctionne en utilisant des cycles contrôlés de chauffage et de refroidissement pour modifier intentionnellement la structure atomique interne d'un matériau. Ce processus ne consiste pas simplement à chauffer un métal ; c'est un outil métallurgique précis utilisé pour manipuler l'arrangement cristallin des atomes, modifiant ainsi les propriétés physiques et mécaniques du matériau, telles que sa dureté, sa ténacité ou sa ductilité.

Le principe fondamental est que la chaleur fournit l'énergie nécessaire aux atomes au sein du réseau cristallin d'un métal pour se déplacer et se réorganiser, tandis que la vitesse de refroidissement détermine quelle nouvelle structure atomique est figée, définissant ainsi les caractéristiques finales du matériau.

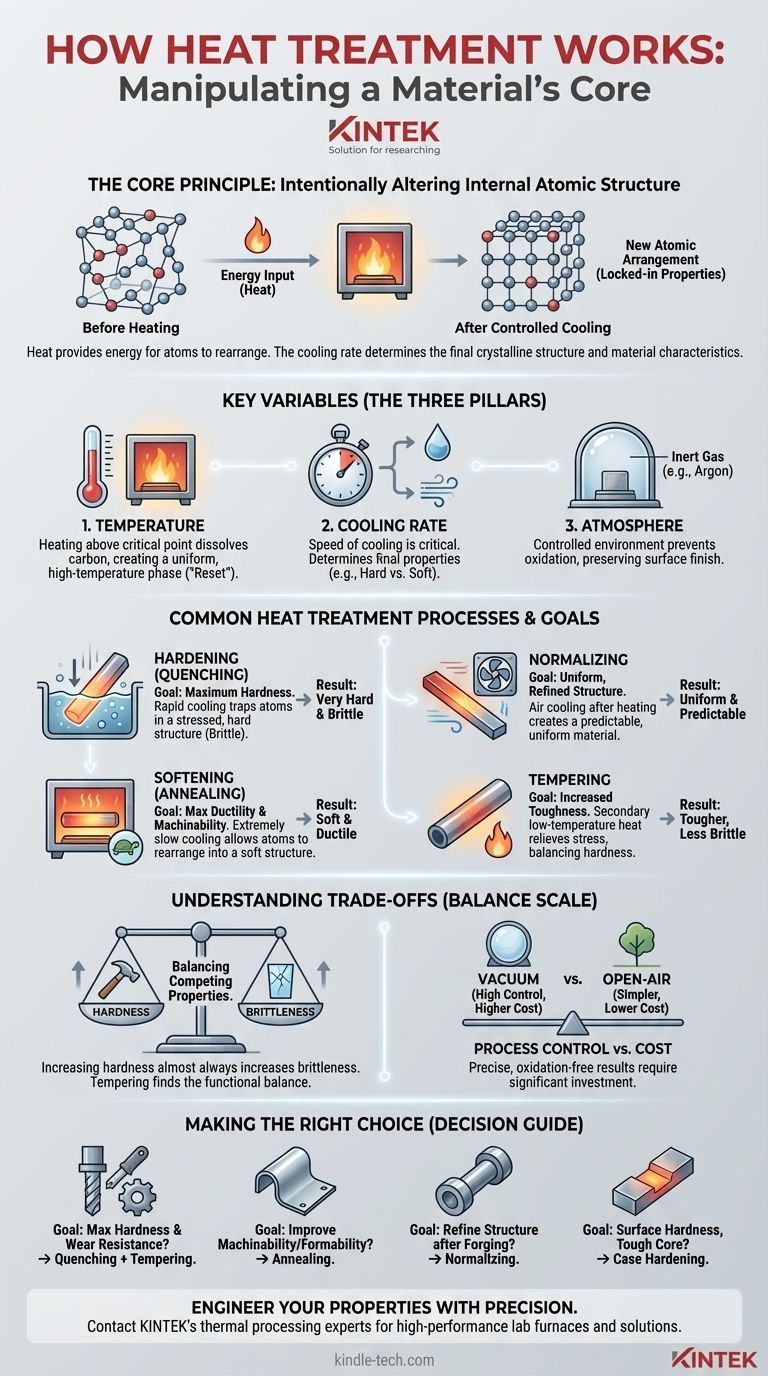

Le principe fondamental : manipuler la structure atomique

Le traitement thermique est une modification délibérée d'un matériau au niveau microscopique. Comprendre le « comment » nécessite d'examiner trois variables clés : la température, la vitesse de refroidissement et le contrôle de l'atmosphère.

Le rôle de la température

Chauffer un matériau, généralement de l'acier, au-dessus d'une température critique fournit l'énergie nécessaire pour décomposer sa structure cristalline existante. Cela permet aux atomes, en particulier aux atomes de carbone dans l'acier, de se dissoudre et de se répartir plus uniformément dans tout le matériau.

Le matériau entre dans une nouvelle phase avec un motif cristallin différent. Cet état de haute température agit comme une « réinitialisation », effaçant les effets des processus de fabrication précédents et créant une structure interne uniforme.

L'importance de la vitesse de refroidissement

La vitesse à laquelle le matériau est refroidi à partir de cet état de haute température est le facteur le plus critique pour déterminer les propriétés finales.

Un processus de refroidissement très rapide, connu sous le nom de trempe, piège les atomes dans une structure déformée et sous contrainte. Cela donne un matériau très dur mais aussi très cassant.

Inversement, un processus de refroidissement lent, comme laisser le matériau refroidir à l'air calme (normalisation) ou à l'intérieur d'un four isolé (recuit), donne aux atomes le temps de se réorganiser en une structure plus stable et moins contrainte. Cela produit un matériau plus tendre et plus ductile.

L'environnement contrôlé

Le traitement thermique moderne est un processus hautement contrôlé. De nombreuses procédures sont effectuées dans un four sous vide où l'oxygène est retiré et remplacé par un gaz inerte comme l'argon.

Ceci empêche l'oxydation et la formation de calamine à la surface de la pièce, préservant ainsi sa finition et son intégrité. De plus, l'ensemble du cycle est souvent contrôlé par ordinateur pour garantir que les vitesses de chauffage et de refroidissement sont précises, uniformes et reproductibles pour chaque pièce d'un lot.

Processus de traitement thermique courants et leurs objectifs

Différentes combinaisons de chauffage, de maintien et de refroidissement permettent d'obtenir différents résultats. Le nom du processus est un raccourci pour l'objectif qu'il est conçu pour atteindre.

Durcissement (Trempe)

L'objectif ici est de rendre le matériau aussi dur que possible. Cela implique de chauffer l'acier à une température élevée, puis de le refroidir avec une extrême rapidité, souvent en le submergeant dans de l'eau, de l'huile ou de la saumure.

Adoucissement (Recuit)

Le recuit est l'opposé du durcissement. Le matériau est chauffé, puis refroidi extrêmement lentement, souvent en le laissant dans le four refroidir sur plusieurs heures. Cela soulage les contraintes internes et rend le matériau tendre, ductile et facile à usiner ou à former.

Normalisation

La normalisation est souvent utilisée après qu'une pièce a été forgée ou mise en forme. Le matériau est chauffé à une température plus élevée que lors du recuit, puis refroidi à l'air libre. Cela affine la structure du grain, homogénéise la teneur en carbone et crée un matériau plus uniforme et prévisible que celui qui aurait été simplement laissé refroidir après sa mise en forme.

Revenu

Une pièce qui a été durcie par trempe est souvent trop cassante pour une utilisation pratique. Le revenu est un traitement thermique secondaire à basse température qui réduit légèrement la dureté mais augmente considérablement la ténacité du matériau, le rendant moins susceptible de se fracturer.

Comprendre les compromis

Le choix d'un processus de traitement thermique implique de trouver un équilibre entre des propriétés concurrentes. Il est impossible de maximiser simultanément toutes les caractéristiques souhaitables.

Dureté contre fragilité

C'est le compromis le plus fondamental dans le traitement thermique. Augmenter la dureté d'un matériau augmente presque toujours sa fragilité. Une lime, par exemple, est extrêmement dure pour conserver un tranchant, mais elle se brisera si on la laisse tomber. Le revenu est la principale méthode utilisée pour trouver un équilibre fonctionnel entre ces deux propriétés.

Contrôle du processus contre coût

Un processus hautement contrôlé comme le traitement thermique sous vide produit des résultats supérieurs et constants sans oxydation de surface. Cependant, les coûts d'équipement et d'exploitation sont importants. Pour les applications moins critiques, un four à air libre plus simple peut être suffisant et plus rentable.

Consommation d'énergie et efficacité

Le traitement thermique est un processus énergivore, nécessitant que les fours atteignent des températures allant jusqu'à 2400 °F (1315 °C). Les installations modernes se concentrent sur l'efficacité en utilisant de nouveaux matériaux isolants, en optimisant les cycles de processus et même en utilisant la chaleur résiduelle d'un processus pour préchauffer un autre, réduisant ainsi la consommation d'énergie globale et les coûts.

Faire le bon choix pour votre objectif

Le traitement thermique idéal dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Un processus de trempe, suivi d'un cycle de revenu spécifique, est la bonne voie.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Le recuit est le meilleur choix pour rendre le matériau aussi tendre et sans contrainte que possible.

- Si votre objectif principal est d'affiner la structure après le forgeage : La normalisation créera un matériau uniforme et fiable avec une bonne résistance et ténacité.

- Si votre objectif principal est d'ajouter une dureté de surface tout en conservant la ténacité du cœur : Les techniques de durcissement de surface comme la cémentation sont spécifiquement conçues à cette fin.

En comprenant ces principes fondamentaux, vous pouvez aller au-delà du simple respect d'une spécification et commencer à concevoir les propriétés des matériaux avec un objectif et une précision.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Durcissement (Trempe) | Dureté maximale | Refroidissement rapide dans l'eau, l'huile ou la saumure |

| Adoucissement (Recuit) | Ductilité et usinabilité maximales | Refroidissement extrêmement lent et contrôlé |

| Normalisation | Structure uniforme et affinée | Refroidissement à l'air après chauffage |

| Revenu | Ténacité accrue | Traitement secondaire à basse température |

Prêt à concevoir les propriétés de votre matériau avec précision ?

Le traitement thermique est une science précise, et obtenir l'équilibre parfait entre dureté, ténacité et durabilité pour vos composants nécessite l'équipement et l'expertise appropriés.

KINTEK se spécialise dans les fours de laboratoire haute performance et les solutions de traitement thermique pour les laboratoires et les fabricants. Que vous ayez besoin de l'environnement contrôlé d'un four sous vide pour des résultats sans oxydation ou d'un système robuste pour la trempe et le revenu, nous avons la technologie pour répondre à vos objectifs matériels spécifiques.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application et découvrir comment l'équipement de KINTEK peut vous aider à obtenir des résultats supérieurs et reproductibles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quels sont les avantages matériels de l'utilisation d'un mortier et pilon en agate ? Assurer le traitement d'électrolytes sulfurés purs

- Qu'est-ce que le frittage en électronique ? Un processus clé pour les composants haute performance

- Quel est le but d'un agitateur incubateur à température constante ? Maîtriser l'adsorption de la quercétine sur les nanocomposites

- Quelles sont les limites et les inconvénients de la métallurgie des poudres ? Comprendre les compromis pour votre application

- Quels sont les inconvénients du processus de trempe isotherme (Austempering) ? Limitations clés et compromis

- Comment fonctionne un four à bande continue lors du recuit des électrodes en Pt ? Mise à l'échelle des performances catalytiques

- L'analyseur XRF est-il sans danger en matière de rayonnement ? Découvrez comment la technologie XRF moderne garantit la sécurité de l'opérateur

- Quels sont les avantages du frittage sélectif à la chaleur ? Obtenez des pièces 3D complexes sans structures de support