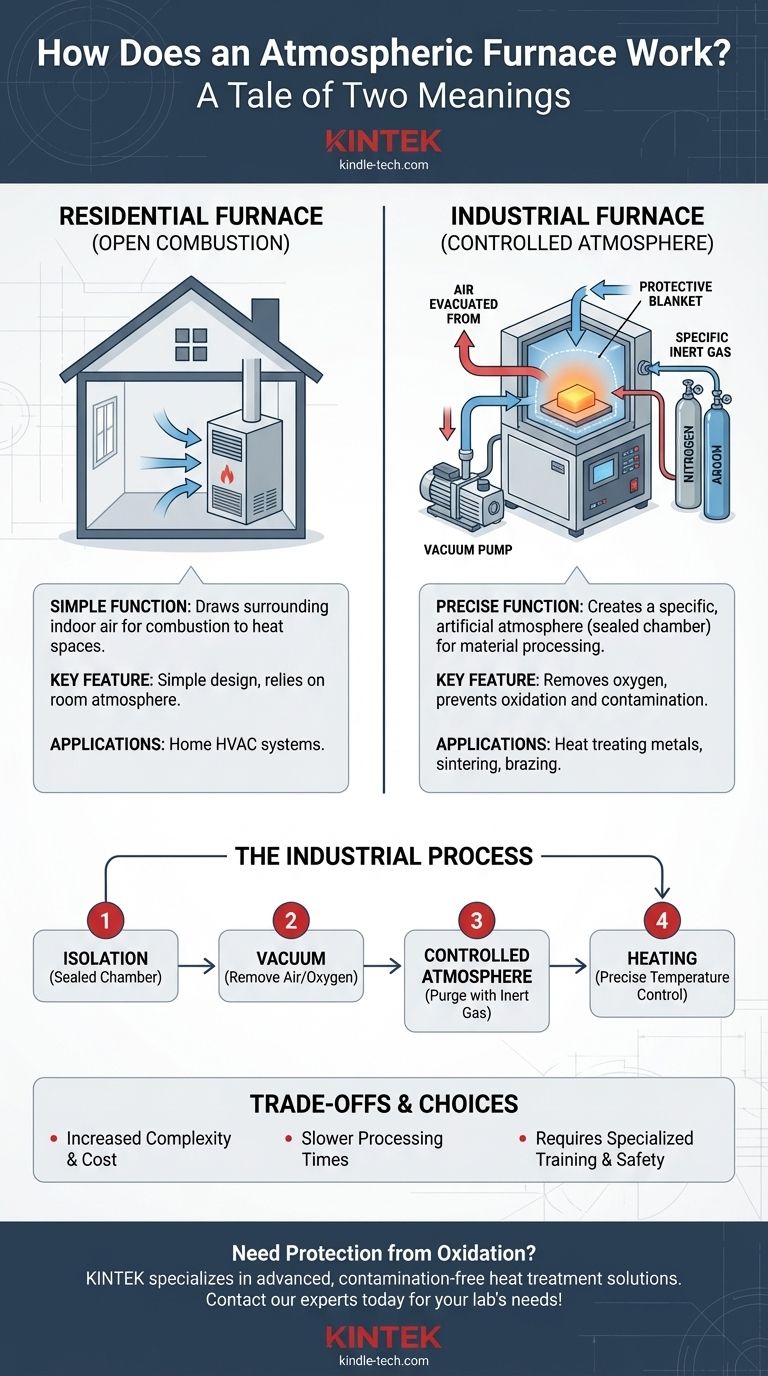

Il est crucial de noter que le terme "four à atmosphère" a deux significations distinctes. Pour le chauffage résidentiel, il désigne un four simple qui utilise l'air ambiant (l'atmosphère) pour la combustion. Dans un contexte scientifique ou industriel, il signifie l'opposé : un four hautement contrôlé où l'atmosphère interne est gérée avec précision — souvent en éliminant l'air et en le remplaçant par des gaz spécifiques pour prévenir les réactions chimiques indésirables.

La fonction principale d'un four industriel à atmosphère n'est pas seulement de chauffer un matériau, mais de le faire dans une chambre scellée où l'environnement gazeux est précisément contrôlé. Ce contrôle est la clé pour prévenir la contamination et obtenir des propriétés matérielles spécifiques qui seraient impossibles à l'air libre.

Clarification des deux significations

L'ambiguïté du terme "four à atmosphère" est une source fréquente de confusion. L'interprétation correcte dépend entièrement du contexte : chauffage domestique versus traitement industriel.

Le four résidentiel (combustion ouverte)

Dans le domaine du CVC, un four à atmosphère est une conception de base qui aspire l'air directement de la pièce où il se trouve.

Une grille sur l'appareil aspire cet air intérieur dans une chambre de combustion. Là, il se mélange à un combustible comme le gaz naturel, permettant aux brûleurs de fonctionner. Cette conception est simple mais dépend de l'atmosphère environnante pour son fonctionnement.

Le four industriel (atmosphère contrôlée)

En science des matériaux et en fabrication, un four à atmosphère est un équipement sophistiqué. Son but est de créer une atmosphère spécifique et artificielle autour d'un échantillon pendant le traitement thermique.

Ces fours sont entièrement scellés pour isoler la chambre interne de l'air extérieur. Cela permet aux opérateurs d'éliminer l'oxygène et d'autres gaz réactifs, ce qui est essentiel pour le traitement à haute température de matériaux sensibles.

Comment fonctionne un four à atmosphère contrôlée

Le fonctionnement d'un four industriel à atmosphère suit une séquence précise pour créer l'environnement parfait pour le traitement thermique.

Le principe de l'isolation

L'ensemble du processus commence par le scellement de l'échantillon à l'intérieur d'une chambre de travail ou d'un tube.

Cette chambre doit être étanche à l'air pour empêcher toute fuite d'air extérieur, qui contient environ 21 % d'oxygène. L'oxygène est très réactif à haute température et est la principale cause d'oxydation (comme la rouille sur l'acier) et de dégradation des matériaux.

Création d'un vide

Une fois la chambre scellée, une pompe à vide est utilisée pour éliminer l'air.

Cette étape est essentielle car elle évacue l'oxygène, l'humidité et les autres contaminants qui se trouvaient à l'intérieur de la chambre. Atteindre un vide quasi parfait garantit que l'environnement de départ est aussi propre que possible.

Introduction de l'atmosphère contrôlée

Une fois le vide établi, la chambre est remplie ou "purgée" avec un gaz spécifique.

Pour de nombreuses applications, un gaz inerte comme l'azote ou l'argon est utilisé. Ces gaz ne réagissent pas avec le matériau chauffé, créant une couverture protectrice qui empêche l'oxydation pendant le cycle de chauffage. Dans d'autres processus, des gaz réactifs spécifiques peuvent être introduits pour modifier intentionnellement la surface du matériau.

Le processus de chauffage

Ce n'est qu'après l'établissement de l'atmosphère que le four commence à chauffer l'échantillon.

Le chauffage lui-même peut être réalisé par diverses méthodes, telles que des serpentins à résistance électrique (comme dans un four à moufle) ou l'induction électromagnétique. La méthode de chauffage est distincte de la méthode de contrôle de l'atmosphère.

Comprendre les compromis

Bien qu'essentiels pour de nombreux processus, les fours à atmosphère contrôlée présentent des complexités inhérentes par rapport au chauffage à l'air libre.

Complexité et coût accrus

Le besoin d'une chambre parfaitement scellée, de pompes à vide, de systèmes de distribution de gaz et de contrôleurs précis rend ces fours considérablement plus complexes et coûteux que de simples fours.

Temps de traitement plus lents

Les étapes supplémentaires de scellement de la chambre, de mise sous vide et de purge avec du gaz ajoutent un temps considérable à chaque cycle de traitement. Cela peut avoir un impact sur le débit global.

Sécurité et maintenance

Travailler avec des systèmes de vide et des bouteilles de gaz haute pression nécessite une formation spécialisée et des protocoles de sécurité. Les composants complexes exigent également un programme de maintenance plus rigoureux pour garantir des performances sans fuite.

Faire le bon choix pour votre objectif

Le choix du type de four dépend entièrement de la manière dont le matériau interagit avec l'air à haute température.

- Si votre objectif principal est le simple chauffage de matériaux non réactifs : Un four de laboratoire standard ou un four à moufle fonctionnant à l'air libre est souvent suffisant, plus simple et plus rentable.

- Si votre objectif principal est de protéger un matériau de l'oxydation : Un four à atmosphère contrôlée est non négociable. C'est le seul moyen de chauffer de manière fiable les métaux réactifs et les composites sans provoquer de dégradation.

- Si votre objectif principal est de modifier la chimie de surface d'un matériau : Vous avez besoin d'un four atmosphérique spécialisé capable de manipuler des gaz actifs spécifiques, tels que ceux utilisés pour la cémentation ou la nitruration.

En fin de compte, maîtriser le traitement thermique, c'est maîtriser l'environnement dans lequel cette chaleur est appliquée.

Tableau récapitulatif :

| Type de four | Fonction principale | Atmosphère | Applications clés |

|---|---|---|---|

| Four résidentiel | Chauffage des locaux | Utilise l'air ambiant pour la combustion | Systèmes CVC domestiques |

| Four industriel | Traitement des matériaux | Chambre scellée avec gaz inertes/réactifs | Traitement thermique des métaux, frittage, brasage |

Besoin d'un four qui protège vos matériaux de l'oxydation ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à atmosphère contrôlée conçus pour un traitement thermique précis et sans contamination. Nos solutions garantissent que vos matériaux sensibles atteignent les propriétés souhaitées sans dégradation. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment passer d'une atmosphère réductrice à une atmosphère oxydante ? Transformez votre environnement de four en toute sécurité

- Pourquoi un four à atmosphère est-il requis pour les revêtements LLZTO sur NCM523 ? Obtenir un contrôle précis des oxydes

- Qu'est-ce qu'un four à atmosphère inerte haute température ? Contrôlez votre processus de traitement thermique

- Qu'est-ce qu'un four de trempe intégrale ? Le guide ultime du traitement thermique sous atmosphère scellée

- Quels gaz empêchent l'oxydation ? Un guide des atmosphères inertes et réductrices

- Quel est le rôle d'un four à atmosphère à haute température dans la fixation de l'azote ? Master Catalyst Precision Engineering

- Quels rôles joue un four tubulaire à atmosphère dans le revêtement FeAl/Al2O3/TiO2 ? Guide expert pour la synthèse avancée de couches

- Quelle est la différence entre les atmosphères oxydantes et réductrices ? Points clés pour vos applications