À la base, la cémentation est un processus de durcissement superficiel qui infuse du carbone dans la surface d'une pièce en acier à faible teneur en carbone. Ceci est accompli en chauffant l'acier dans un environnement riche en carbone, permettant aux atomes de carbone de diffuser dans la surface, puis en le refroidissant rapidement (trempe). Cette trempe finale fixe le carbone dans la structure cristalline de l'acier, créant une coque extérieure extrêmement dure et résistante à l'usure tout en laissant le cœur intérieur tenace et ductile.

L'objectif fondamental de la cémentation n'est pas seulement de rendre l'acier plus dur, mais de créer un composant de type composite à partir d'une seule pièce de métal : une pièce avec une surface dure et résistante à l'usure et un cœur tenace et résistant à la fracture.

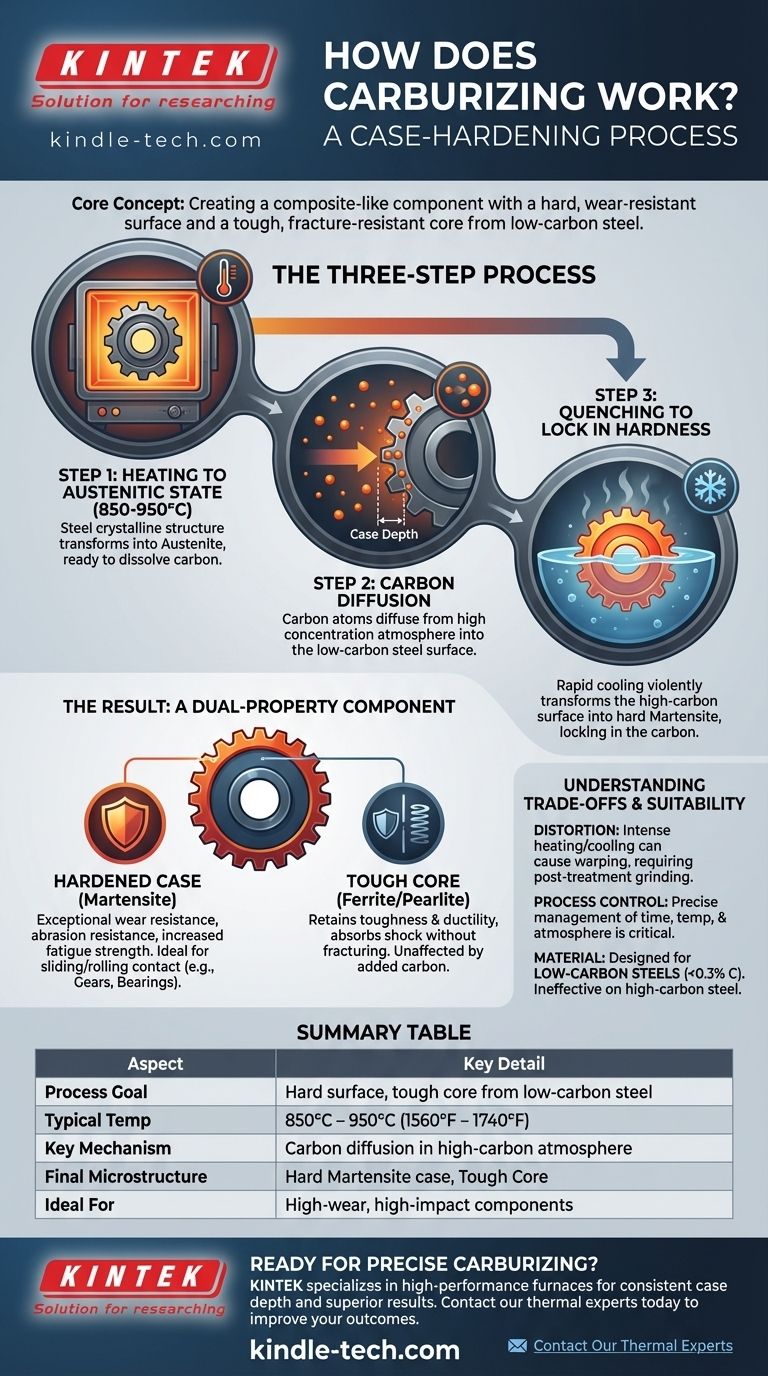

La science derrière la cémentation : un processus en trois étapes

La cémentation est une transformation métallurgique soigneusement contrôlée. L'ensemble du processus repose sur la capacité unique de l'acier à modifier sa structure atomique à hautes températures.

Étape 1 : Chauffage à l'état austénitique

Tout d'abord, le composant en acier à faible teneur en carbone est placé à l'intérieur d'un four scellé et chauffé à une température élevée, généralement entre 850°C et 950°C (1560°F et 1740°F).

À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite. La caractéristique clé de l'austénite est sa capacité à dissoudre une quantité significative de carbone — bien plus que l'acier ne peut le faire à température ambiante.

Étape 2 : Diffusion du carbone

Pendant que l'acier est maintenu à cette température élevée, un gaz, un liquide ou un matériau solide riche en carbone est introduit dans le four. Cela crée un environnement avec une très forte concentration d'atomes de carbone entourant la pièce en acier.

En raison du principe naturel de la diffusion, les atomes se déplacent d'une zone de forte concentration vers une zone de faible concentration. Les atomes de carbone de l'atmosphère migrent et diffusent dans la surface de l'acier, qui a une teneur en carbone beaucoup plus faible. La profondeur de cette pénétration de carbone, connue sous le nom de profondeur de cémentation, est déterminée par le temps et la température du traitement.

Étape 3 : Trempe pour fixer la dureté

Une fois que la quantité de carbone désirée a pénétré la surface, la pièce est rapidement refroidie, ou trempée, généralement dans de l'huile ou de l'eau.

Ce refroidissement rapide ne donne pas aux atomes de carbone le temps de quitter la structure cristalline de l'acier. Il transforme violemment la surface austénitique à haute teneur en carbone en martensite, une microstructure extrêmement dure, fragile et résistante à l'usure. Le cœur à faible teneur en carbone, qui n'a pas absorbé de carbone supplémentaire, se transforme en une structure beaucoup plus douce et plus tenace, préservant sa ductilité.

Le résultat : un composant à double propriété

Le produit final de la cémentation est un composant avec deux zones distinctes et très souhaitables. Cette double nature est ce qui rend le processus si précieux en ingénierie.

La couche durcie

La surface martensitique à haute teneur en carbone, ou "couche", offre une résistance à l'usure, une résistance à l'abrasion et une résistance à la fatigue accrues. Cela la rend idéale pour les composants qui subissent un contact glissant ou roulant, tels que les engrenages et les roulements.

Le cœur tenace

Le "cœur" interne à faible teneur en carbone reste inchangé par l'ajout de carbone. Il conserve ses propriétés d'origine de ténacité et de ductilité, permettant au composant d'absorber les chocs et les charges d'impact sans se fracturer. Une pièce entièrement en acier à haute teneur en carbone serait trop fragile pour de telles applications.

Comprendre les compromis

Bien que puissante, la cémentation n'est pas sans défis. Un résultat réussi dépend d'un contrôle précis et d'une compréhension de ses effets.

Potentiel de déformation

Le chauffage intense et le refroidissement rapide impliqués dans la trempe peuvent provoquer une déformation ou un changement de dimensions de la pièce. Cela nécessite souvent des processus post-traitement comme le meulage pour ramener le composant à ses tolérances finales requises.

Le contrôle du processus est essentiel

L'efficacité de la cémentation dépend entièrement de la gestion précise du temps, de la température et de l'atmosphère du four. Un processus incorrect peut entraîner une couche trop peu profonde, trop profonde (conduisant à la fragilité) ou incohérente sur la surface de la pièce.

Adéquation du matériau

La cémentation est spécifiquement conçue pour les aciers à faible teneur en carbone (généralement avec moins de 0,3 % de carbone). Ces aciers ont un cœur tenace mais nécessitent une dureté de surface supplémentaire. L'application de ce processus à un acier à teneur moyenne ou élevée en carbone est inefficace et peut entraîner une pièce extrêmement fragile et sujette à la fissuration.

Faire le bon choix pour votre application

Vous devriez envisager la cémentation lorsque votre conception exige des propriétés contradictoires — dureté de surface et ténacité à cœur — qui ne peuvent être obtenues avec un seul matériau uniforme.

- Si votre objectif principal est une résistance élevée à l'usure pour les pièces mobiles : La cémentation est le choix définitif pour des composants comme les engrenages, les arbres à cames et les roulements qui doivent supporter un frottement constant.

- Si votre objectif principal est la résistance aux chocs et la durabilité : La cémentation crée des pièces qui peuvent supporter des charges soudaines sans se fracturer tout en résistant aux dommages de surface.

- Si votre objectif principal est une sélection de matériaux rentable : Le processus vous permet d'utiliser un acier à faible teneur en carbone, peu coûteux et facilement usinable, pour créer une pièce finale avec les performances de surface d'un alliage à haute teneur en carbone plus coûteux et plus difficile à usiner.

En comprenant ce processus, vous pouvez spécifier en toute confiance des composants qui offrent une durabilité de surface exceptionnelle sans sacrifier la résistance essentielle du cœur.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif du processus | Créer une surface dure et un cœur tenace à partir d'une seule pièce d'acier à faible teneur en carbone. |

| Température typique | 850°C - 950°C (1560°F - 1740°F) |

| Mécanisme clé | Diffusion du carbone dans la surface de l'acier dans une atmosphère riche en carbone. |

| Microstructure finale | Couche de martensite dure, cœur de ferrite/perlite tenace. |

| Idéal pour | Engrenages, roulements, arbres à cames et autres composants à forte usure et à fort impact. |

Prêt à améliorer vos composants avec une cémentation précise ? L'efficacité de ce processus dépend d'un contrôle thermique précis. KINTEK est spécialisé dans les fours de laboratoire et industriels haute performance qui fournissent le chauffage précis et uniforme requis pour une cémentation réussie. Que vous soyez en R&D ou en production, nos équipements garantissent une profondeur de cémentation constante et des résultats métallurgiques supérieurs.

Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de traitement thermique.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome