À la base, le dépôt par faisceau d'électrons est un processus sous vide poussé qui utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer et vaporiser un matériau source. Cette vapeur traverse ensuite le vide et se condense sur un substrat, formant une couche mince de très haute pureté et de haute qualité. C'est une méthode hautement contrôlée pour créer des revêtements pour l'optique, l'électronique et les matériaux avancés.

Le principe central du dépôt par faisceau d'électrons est le transfert d'énergie de précision. Contrairement aux méthodes qui chauffent un conteneur entier, le faisceau d'électrons ne chauffe directement que le matériau source, garantissant une grande pureté et la capacité de vaporiser des matériaux ayant des points de fusion extrêmement élevés.

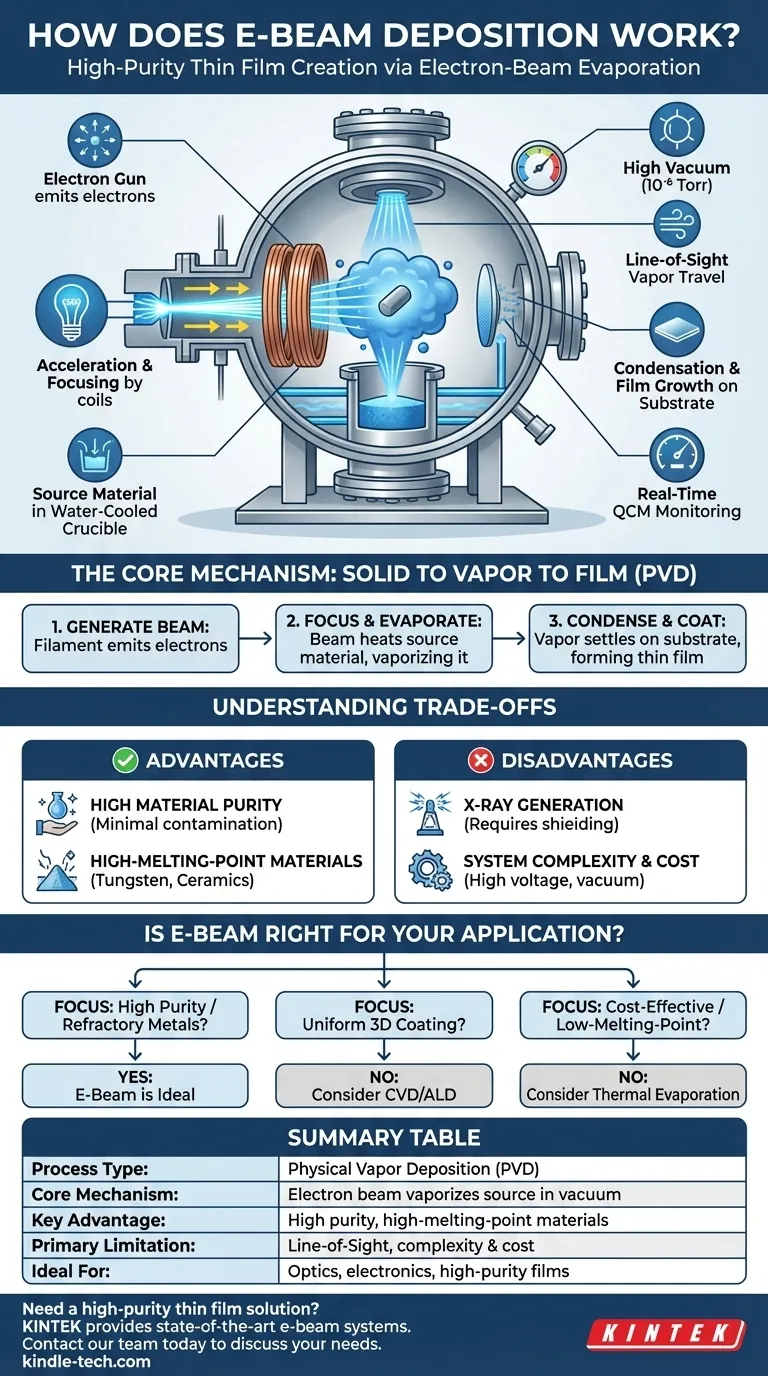

Le mécanisme central : du solide au vapeur

Le dépôt par faisceau d'électrons est un type de dépôt physique en phase vapeur (PVD), ce qui signifie que le matériau passe de l'état solide à l'état vapeur puis revient à l'état solide sans réaction chimique. Le processus commence par la génération et la focalisation d'un faisceau d'électrons.

Le canon à électrons

Le processus commence par un canon à électrons, qui contient un filament de tungstène. Ce filament est chauffé à haute température, ce qui provoque l'émission d'un nuage d'électrons par un processus appelé émission thermoïonique.

Accélération et focalisation

Ces électrons libres sont ensuite accélérés par un champ électrique intense, généralement créé en appliquant une haute tension (plusieurs kilovolts). Cela leur confère une quantité significative d'énergie cinétique.

Des bobines électromagnétiques agissent comme des lentilles, focalisant et courbant précisément le faisceau d'électrons pour qu'il frappe un point spécifique du matériau source.

Le creuset et le matériau source

Le matériau à déposer, souvent sous forme de pastilles ou de poudre, repose dans un creuset en cuivre refroidi à l'eau (ou foyer).

Le refroidissement à l'eau est essentiel. Il empêche le creuset lui-même de fondre ou de réagir avec le matériau source, ce qui est crucial pour éviter la contamination du film résultant.

Le rôle du vide poussé

L'ensemble du processus se déroule dans une chambre à vide poussé (typiquement 10⁻⁶ Torr ou moins). Ce vide est nécessaire pour deux raisons principales : il empêche le faisceau d'électrons d'être dispersé par les molécules d'air, et il permet au matériau vaporisé de voyager directement vers le substrat sans collisions ni contamination.

Le processus de dépôt : de la vapeur au film

Une fois que les électrons de haute énergie frappent le matériau source, leur énergie cinétique est instantanément convertie en énergie thermique, provoquant le chauffage rapide, la fusion, puis l'évaporation ou la sublimation du matériau en vapeur.

Voyage en ligne de visée

Les atomes vaporisés voyagent en ligne droite de la source vers le substrat. C'est ce qu'on appelle un processus en ligne de visée, caractéristique de la plupart des techniques PVD.

Condensation et croissance du film

Lorsque les atomes de vapeur frappent la surface relativement froide du substrat (l'objet en cours de revêtement), ils perdent leur énergie, se recondensent à l'état solide et commencent à former une couche mince.

Surveillance in-situ

L'épaisseur du film en croissance est généralement surveillée en temps réel à l'aide d'une microbalance à quartz (QCM). Cet appareil permet un contrôle extrêmement précis de l'épaisseur finale du film, souvent jusqu'au niveau d'un seul angström.

Comprendre les compromis

Comme tout processus technique, le dépôt par faisceau d'électrons présente des avantages clairs et des limites spécifiques qui le rendent adapté à certaines applications et non à d'autres.

Avantage : Pureté élevée du matériau

Étant donné que seul le matériau source est directement chauffé par le faisceau, la contamination provenant du creuset est minime. Il en résulte des films d'une pureté exceptionnellement élevée, ce qui est essentiel pour les applications optiques et électroniques.

Avantage : Matériaux à point de fusion élevé

Le chauffage intense et localisé permet au dépôt par faisceau d'électrons de vaporiser des matériaux à très haut point de fusion, tels que le tungstène, le titane et diverses céramiques, qui sont difficiles ou impossibles à évaporer avec des méthodes thermiques plus simples.

Inconvénient : Génération de rayons X

Un effet secondaire important des électrons de haute énergie frappant une cible est la génération de rayons X. Cela nécessite un blindage approprié pour protéger les opérateurs et peut parfois endommager les substrats sensibles ou les composants électroniques.

Inconvénient : Complexité et coût du système

Les systèmes à faisceau d'électrons, avec leurs alimentations haute tension, leurs bobines de focalisation électromagnétiques et leurs équipements à vide sophistiqués, sont nettement plus complexes et coûteux que les méthodes alternatives comme l'évaporation thermique.

Le dépôt par faisceau d'électrons est-il adapté à votre application ?

Le choix de la méthode de dépôt correcte nécessite d'adapter les capacités de la technique à votre objectif spécifique.

- Si votre objectif principal est une pureté exceptionnelle du matériau ou le revêtement avec des métaux réfractaires : Le dépôt par faisceau d'électrons est l'un des meilleurs choix disponibles en raison de son mécanisme de chauffage direct, sans creuset.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devriez envisager une méthode hors ligne de visée comme le dépôt chimique en phase vapeur (CVD) ou le dépôt par couche atomique (ALD).

- Si votre objectif principal est le revêtement rentable de matériaux à bas point de fusion (comme l'aluminium ou l'argent) : Un système d'évaporation thermique résistive plus simple et moins cher peut être une solution plus pratique.

Comprendre ces principes fondamentaux vous permet de choisir la technique de dépôt qui correspond le mieux à votre matériau, à vos performances et aux exigences de votre projet.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Le faisceau d'électrons vaporise le matériau source dans un vide poussé |

| Avantage clé | Haute pureté ; peut revêtir des matériaux à point de fusion élevé (ex. : tungstène) |

| Limite principale | Processus en ligne de visée ; complexité et coût du système plus élevés |

| Idéal pour | Optique, électronique, applications nécessitant des films de haute pureté |

Besoin d'une solution de revêtement de couche mince de haute pureté ?

Le dépôt par faisceau d'électrons est idéal pour les applications exigeantes dans l'optique, les semi-conducteurs et la recherche sur les matériaux avancés. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des systèmes d'évaporation par faisceau d'électrons, pour répondre à vos exigences de revêtement précises.

Nos experts peuvent vous aider à déterminer si le dépôt par faisceau d'électrons est le bon choix pour votre projet et vous fournir l'équipement fiable dont vous avez besoin pour réussir.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir les objectifs de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température