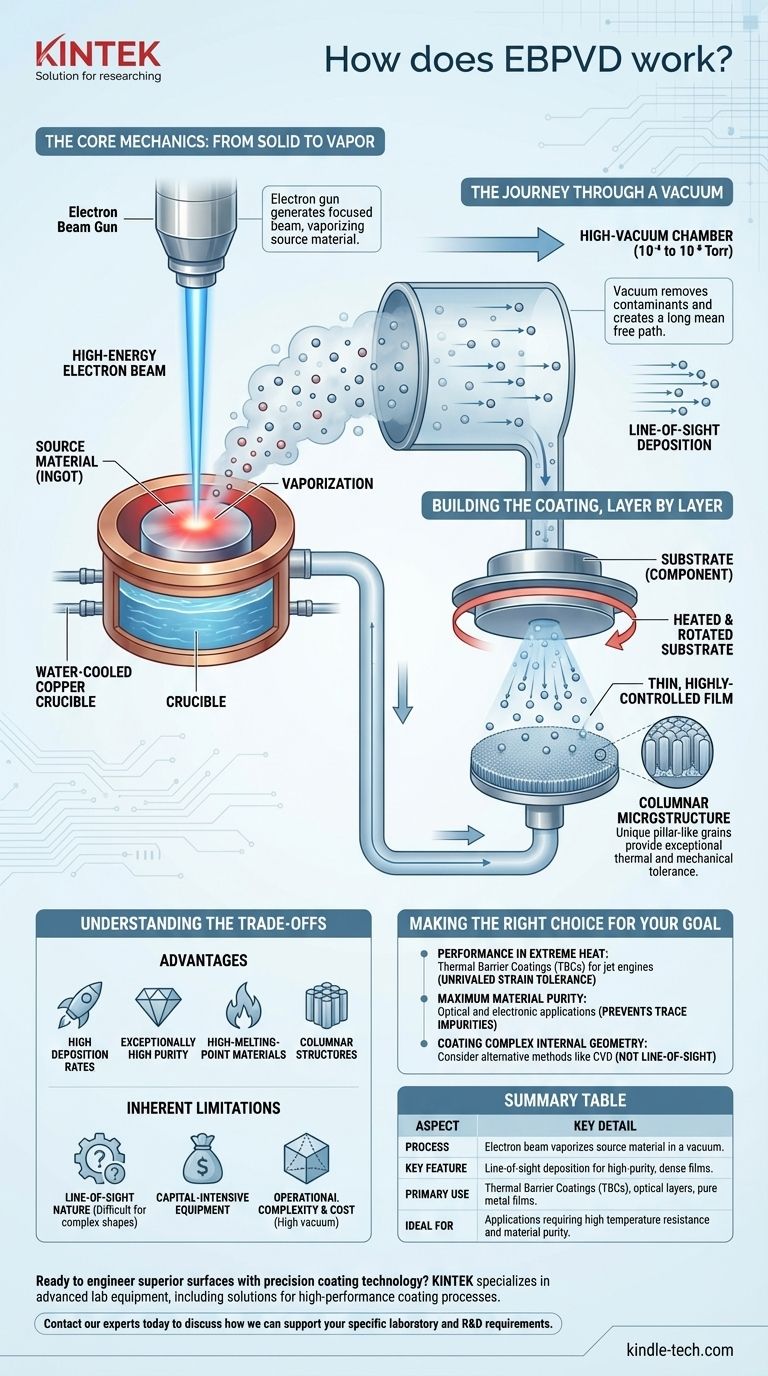

À la base, le dépôt physique en phase vapeur par faisceau d'électrons (EBPVD) est un processus de revêtement sophistiqué qui utilise un faisceau d'électrons à haute énergie pour vaporiser un matériau source à l'intérieur d'un vide. Cette vapeur se déplace ensuite en ligne droite et se condense sur un composant cible, formant un film mince et très contrôlé. Il s'agit essentiellement d'une forme de "peinture atomique par pulvérisation" utilisée pour créer des surfaces de matériaux avancés.

L'EBPVD ne consiste pas seulement à appliquer un revêtement ; il s'agit d'ingénierie précise de la structure de surface d'un matériau. Le processus excelle dans la création de films purs, denses et à la structure unique, en particulier les structures à grains colonnaires essentielles pour les composants qui doivent résister à des contraintes thermiques et mécaniques extrêmes.

Les mécanismes fondamentaux : du solide à la vapeur

Le canon à faisceau d'électrons

Le cœur du système EBPVD est le canon à électrons. Il génère un faisceau d'électrons focalisé et à haute énergie par un processus appelé émission thermoïonique, où un filament de tungstène est chauffé jusqu'à ce qu'il émette des électrons.

Ces électrons sont ensuite accélérés par une haute tension et focalisés à l'aide de champs magnétiques en un faisceau étroit, de la même manière qu'un ancien téléviseur à tube cathodique fonctionnait.

Le matériau source et le creuset

Ce puissant faisceau d'électrons est dirigé vers un matériau source, généralement un lingot ou une pastille solide, maintenu dans un creuset en cuivre refroidi par eau. Le matériau source est la "peinture" que vous souhaitez appliquer comme revêtement.

L'énergie intense du faisceau d'électrons chauffe une petite tache à la surface du lingot jusqu'à son point d'ébullition, ce qui le fait s'évaporer directement d'un état solide ou fondu en vapeur. Ce processus offre des taux de dépôt très élevés et une pureté matérielle exceptionnelle, car seul le matériau source est chauffé.

Le voyage à travers un vide

Pourquoi un vide poussé est essentiel

L'ensemble du processus EBPVD se déroule à l'intérieur d'une chambre à vide poussé (généralement de 10⁻⁴ à 10⁻⁶ Torr). Ce vide est essentiel pour deux raisons principales.

Premièrement, il élimine l'air et les autres molécules de gaz qui pourraient réagir avec la vapeur chaude, empêchant la contamination et assurant un revêtement très pur.

Dépôt en ligne de mire

Deuxièmement, le vide crée un long libre parcours moyen pour les atomes de vapeur. Cela signifie que les atomes vaporisés peuvent voyager de la source au substrat en ligne droite sans entrer en collision avec d'autres molécules de gaz.

Ce déplacement "en ligne de mire" est une caractéristique distinctive de l'EBPVD, ce qui en fait un processus de revêtement très directionnel.

Construction du revêtement, couche par couche

Condensation sur le substrat

Le composant à revêtir, appelé substrat, est positionné au-dessus de la source de vapeur. Lorsque les atomes de vapeur frappent la surface plus froide du substrat, ils se condensent à l'état solide, formant un film mince.

Contrôle de la microstructure

Le substrat est souvent chauffé et précisément tourné et manipulé pendant le dépôt. Ce contrôle est crucial pour l'ingénierie des propriétés finales du revêtement.

En contrôlant la température et la rotation, les ingénieurs peuvent créer une microstructure colonnaire unique. Ces grains en forme de piliers poussent perpendiculairement à la surface, conférant au revêtement une tolérance exceptionnelle à la dilatation thermique et aux contraintes mécaniques.

Comprendre les compromis

Les avantages de l'EBPVD

Le processus offre plusieurs avantages distincts. Il permet des taux de dépôt très élevés, produit des revêtements d'une pureté exceptionnellement élevée et peut être utilisé avec des matériaux à haut point de fusion comme les céramiques et les métaux réfractaires. Sa capacité à créer des structures colonnaires uniques est son avantage le plus significatif pour certaines applications.

Limitations inhérentes

Cependant, l'EBPVD n'est pas sans défis. L'inconvénient principal est sa nature en ligne de mire, ce qui rend difficile le revêtement uniforme de formes complexes avec des contre-dépouilles ou des surfaces internes.

L'équipement est également coûteux en capital, et l'exigence d'un vide poussé ajoute à la complexité opérationnelle et au coût.

Faire le bon choix pour votre objectif

L'EBPVD est un outil spécialisé pour les applications exigeantes. Comprendre ses caractéristiques uniques permet de déterminer s'il s'agit du bon choix pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est la performance à des températures extrêmes : L'EBPVD est la norme industrielle pour la création de revêtements de barrière thermique (TBC) sur les aubes de turbine de moteurs à réaction, où sa structure colonnaire offre une tolérance aux contraintes inégalée.

- Si votre objectif principal est une pureté maximale des matériaux : Le processus est idéal pour les applications optiques et électroniques où même des traces d'impuretés dans un film mince peuvent dégrader les performances.

- Si votre objectif principal est de revêtir une géométrie interne complexe : Vous devriez envisager des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD), qui n'est pas un processus en ligne de mire.

En fin de compte, choisir l'EBPVD est une décision d'investir dans une performance de surface supérieure où le contrôle de la microstructure du matériau est primordial.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Un faisceau d'électrons vaporise le matériau source dans un vide. |

| Caractéristique clé | Dépôt en ligne de mire pour des films denses de haute pureté. |

| Utilisation principale | Revêtements de barrière thermique (TBC), couches optiques, films métalliques purs. |

| Idéal pour | Applications nécessitant une résistance aux hautes températures et une pureté des matériaux. |

Prêt à concevoir des surfaces supérieures avec une technologie de revêtement de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour les processus de revêtement haute performance. Que vous développiez des composants aérospatiaux de nouvelle génération, des revêtements optiques ou des films minces électroniques, notre expertise peut vous aider à atteindre la pureté des matériaux et le contrôle structurel dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en matière de laboratoire et de R&D.

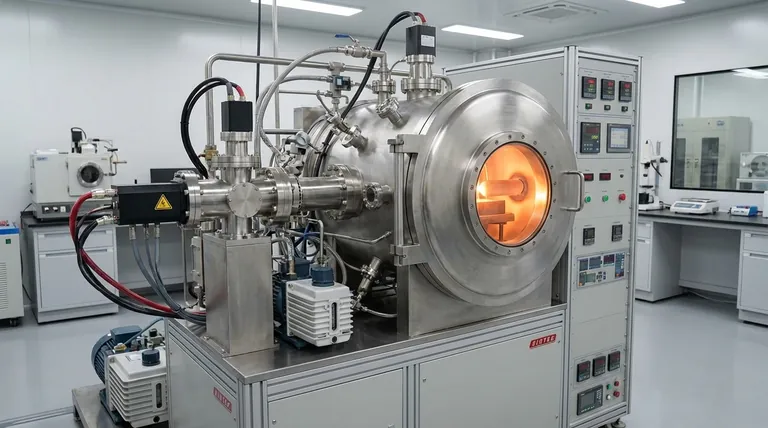

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces