En substance, le traitement thermique prévient la corrosion en créant une structure microscopique plus uniforme et sans contraintes au sein du métal. En contrôlant précisément les cycles de chauffage et de refroidissement, vous pouvez dissoudre les points faibles, redistribuer les éléments protecteurs et soulager les contraintes internes qui agissent comme des sites d'initiation pour l'attaque corrosive. Ce processus transforme le matériau d'un ensemble de régions vulnérables en un tout homogène et résilient.

Le principe fondamental n'est pas simplement d'appliquer de la chaleur, mais d'utiliser un processus thermique contrôlé pour modifier fondamentalement la microstructure d'un métal. L'objectif est d'éliminer les incohérences chimiques et physiques – comme les précipités et les contraintes internes – qui rendent un matériau susceptible à la corrosion.

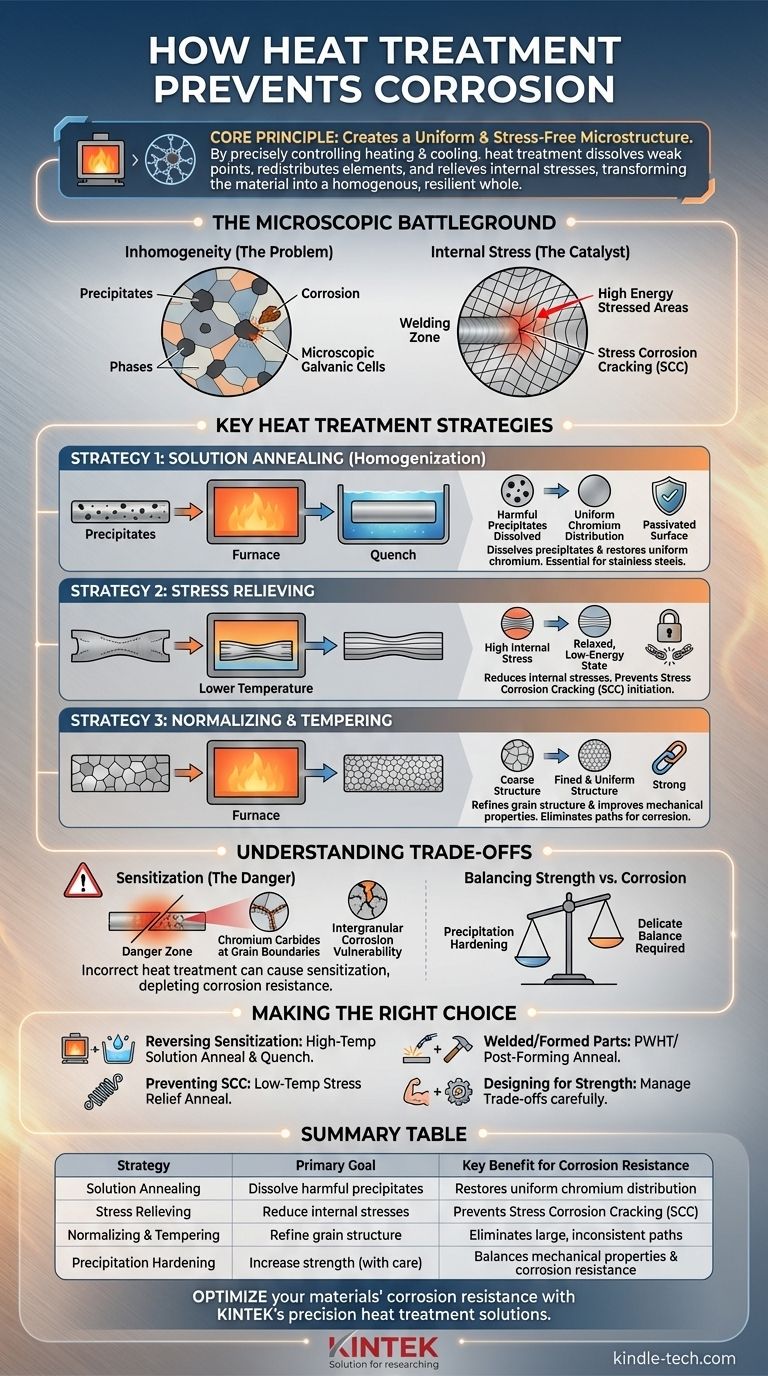

Le champ de bataille microscopique : pourquoi les métaux se corrodent

Pour comprendre comment fonctionne le traitement thermique, il faut d'abord comprendre ce qui rend un métal vulnérable. La corrosion attaque rarement un matériau de manière uniforme ; elle recherche et exploite les incohérences microscopiques.

Le problème de l'inhomogénéité

La plupart des alliages haute performance ne sont pas parfaitement uniformes. Ils peuvent contenir différentes phases ou précipités – de minuscules particules d'une composition chimique différente du corps principal du métal.

Ces précipités peuvent créer des cellules galvaniques microscopiques. La zone immédiatement autour de la particule peut devenir appauvrie en un élément clé résistant à la corrosion (comme le chrome dans l'acier inoxydable), la rendant anodique et très susceptible à l'attaque.

Le rôle des contraintes internes

Les processus de fabrication comme le soudage, le formage ou l'usinage introduisent des contraintes résiduelles dans le matériau. Ces régions contraintes ont une énergie interne plus élevée.

Cet état d'énergie plus élevé rend les zones contraintes plus chimiquement réactives que le métal non contraint environnant. Cette différence crée une voie pour des mécanismes de corrosion spécifiques, souvent catastrophiques, comme la fissuration par corrosion sous contrainte (FCCS).

Stratégies clés de traitement thermique pour le contrôle de la corrosion

Les traitements thermiques ne sont pas universels. Chaque processus est conçu pour résoudre un problème microstructural spécifique qui conduit à la corrosion.

Stratégie 1 : Recuit de mise en solution (Homogénéisation)

Le recuit de mise en solution est l'outil le plus puissant pour combattre la corrosion causée par l'inhomogénéité chimique. Il implique de chauffer l'alliage à une température élevée où les précipités indésirables se dissolvent dans la matrice métallique.

Imaginez-le comme dissoudre du sucre dans de l'eau. À la bonne température, le "sucre" aggloméré (précipités) se dissout et se répartit uniformément dans l'"eau" (la matrice métallique).

Ce processus est essentiel pour les aciers inoxydables austénitiques. Un refroidissement rapide ou une trempe est ensuite nécessaire pour "figer" cet état uniforme, empêchant les précipités nocifs de se reformer. Cela restaure la distribution uniforme du chrome, permettant à toute la surface de former sa couche passive protectrice.

Stratégie 2 : Dégagement de contraintes

Le dégagement de contraintes est un processus à basse température conçu spécifiquement pour réduire les contraintes internes introduites pendant la fabrication.

La température est suffisamment élevée pour permettre aux atomes du métal de se réorganiser dans un état détendu à plus faible énergie, mais pas assez élevée pour modifier significativement sa dureté ou sa microstructure primaire. Cela réduit directement la susceptibilité du matériau à la fissuration par corrosion sous contrainte (FCCS).

Stratégie 3 : Normalisation et revenu

Bien que principalement utilisés pour affiner la structure granulaire et améliorer les propriétés mécaniques, des processus comme la normalisation et le revenu peuvent également améliorer la résistance à la corrosion.

En créant une structure granulaire plus fine et plus uniforme, ces traitements éliminent les microstructures larges et incohérentes qui peuvent offrir des chemins faciles à la corrosion. Une structure trempée dans l'acier, par exemple, offre souvent une meilleure résistance générale à la corrosion qu'une structure grossière et recuite.

Comprendre les compromis : quand le traitement thermique peut mal tourner

Appliquer la chaleur incorrectement est souvent pire que de ne rien faire du tout. Un mauvais cycle thermique peut activement créer les problèmes mêmes que vous essayez de résoudre.

Le danger de la sensibilisation

C'est le piège le plus critique, en particulier pour les aciers inoxydables austénitiques. Si un acier inoxydable de la série 300 est chauffé ou refroidi lentement dans une plage de température spécifique (~450–850°C ou 850–1550°F), l'inverse du recuit de mise en solution se produit.

Le chrome se combine avec le carbone dans l'alliage pour former des carbures de chrome le long des joints de grains. Ce processus prive le métal adjacent aux joints de son chrome, laissant ces zones appauvries et extrêmement vulnérables à la corrosion intergranulaire. Une pièce sensibilisée peut littéralement s'effriter au niveau de ses joints de grains lorsqu'elle est exposée à un environnement corrosif.

Équilibrer résistance et résistance à la corrosion

Certains traitements thermiques, comme le durcissement par précipitation (vieillissement), sont conçus pour augmenter la résistance en formant intentionnellement de très fines précipitations.

Bien que cela améliore considérablement les propriétés mécaniques, c'est un équilibre délicat. Si le processus n'est pas parfaitement contrôlé (par exemple, un sur-vieillissement), les précipités peuvent devenir trop gros ou appauvrir la matrice de ses éléments protecteurs, réduisant ainsi la résistance à la corrosion.

Faire le bon choix pour votre application

Le traitement thermique correct dépend entièrement de l'alliage, de son état et du mode de défaillance que vous essayez de prévenir.

- Si votre objectif principal est d'inverser la sensibilisation dans l'acier inoxydable : Un recuit de mise en solution à haute température suivi d'une trempe rapide est la solution définitive pour redissoudre les carbures de chrome.

- Si votre objectif principal est de prévenir la fissuration par corrosion sous contrainte (FCCS) : Un recuit de dégagement de contraintes à basse température est le bon choix pour relâcher les contraintes internes sans affecter la métallurgie de base.

- Si vous travaillez avec des pièces soudées ou formées à froid : Considérez toujours si un traitement thermique post-soudage (PWHT) ou un recuit post-formage est nécessaire pour restaurer les propriétés de corrosion prévues du matériau.

- Si vous concevez pour une résistance maximale : Soyez parfaitement conscient que le traitement thermique utilisé pour atteindre la dureté maximale peut créer des compromis en matière de résistance à la corrosion qui nécessitent une gestion attentive.

En fin de compte, l'utilisation du traitement thermique pour le contrôle de la corrosion est un acte précis d'ingénierie métallurgique conçu pour imposer l'uniformité au niveau microscopique.

Tableau récapitulatif :

| Stratégie de traitement thermique | Objectif principal | Avantage clé pour la résistance à la corrosion |

|---|---|---|

| Recuit de mise en solution | Dissoudre les précipités nocifs | Restaure la distribution uniforme du chrome pour une couche passive stable |

| Dégagement de contraintes | Réduire les contraintes internes | Prévient l'initiation de la fissuration par corrosion sous contrainte (FCCS) |

| Normalisation et revenu | Affiner la structure granulaire | Élimine les chemins larges et incohérents pour la corrosion |

| Durcissement par précipitation | Augmenter la résistance (avec précaution) | Équilibre les propriétés mécaniques avec la résistance à la corrosion |

Optimisez la résistance à la corrosion de vos matériaux grâce à un traitement thermique de précision. KINTEK est spécialisé dans les fours de laboratoire avancés et les équipements de traitement thermique, aidant les laboratoires et les fabricants à obtenir des microstructures uniformes et sans contraintes. Que vous travailliez avec de l'acier inoxydable, des alliages haute performance ou des composants soudés, nos solutions garantissent que vos matériaux répondent aux normes les plus élevées de durabilité et de performance. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la bonne stratégie de traitement thermique pour vos besoins.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Combien de types de techniques de durcissement existe-t-il ? Une stratégie de sécurité multicouche expliquée

- Quelle est l'épaisseur du dépôt de couche mince ? Un guide pour les gammes allant des nanomètres aux micromètres

- Quelle est l'alternative à la FTIR ? Trouvez le bon outil pour votre analyse de matériaux

- Comment les fours de séchage à température constante de qualité industrielle garantissent-ils les performances du revêtement anticorrosion GO ?

- Quelle est la fonction des fours de laboratoire à haute température ? Maîtriser le contrôle de la conversion hydrothermale de la biomasse

- Qu'est-ce que l'amélioration catalytique de la pyrolyse ? Transformer le bio-pétrole brut en carburant de haute valeur

- Qu'est-ce que la pyrolyse discontinue ? Un procédé "Start-Stop" pour la conversion flexible des déchets

- Pourquoi un four de séchage sous vide de laboratoire ou un système de vide poussé est-il essentiel pour les monomères et catalyseurs récupérés ?