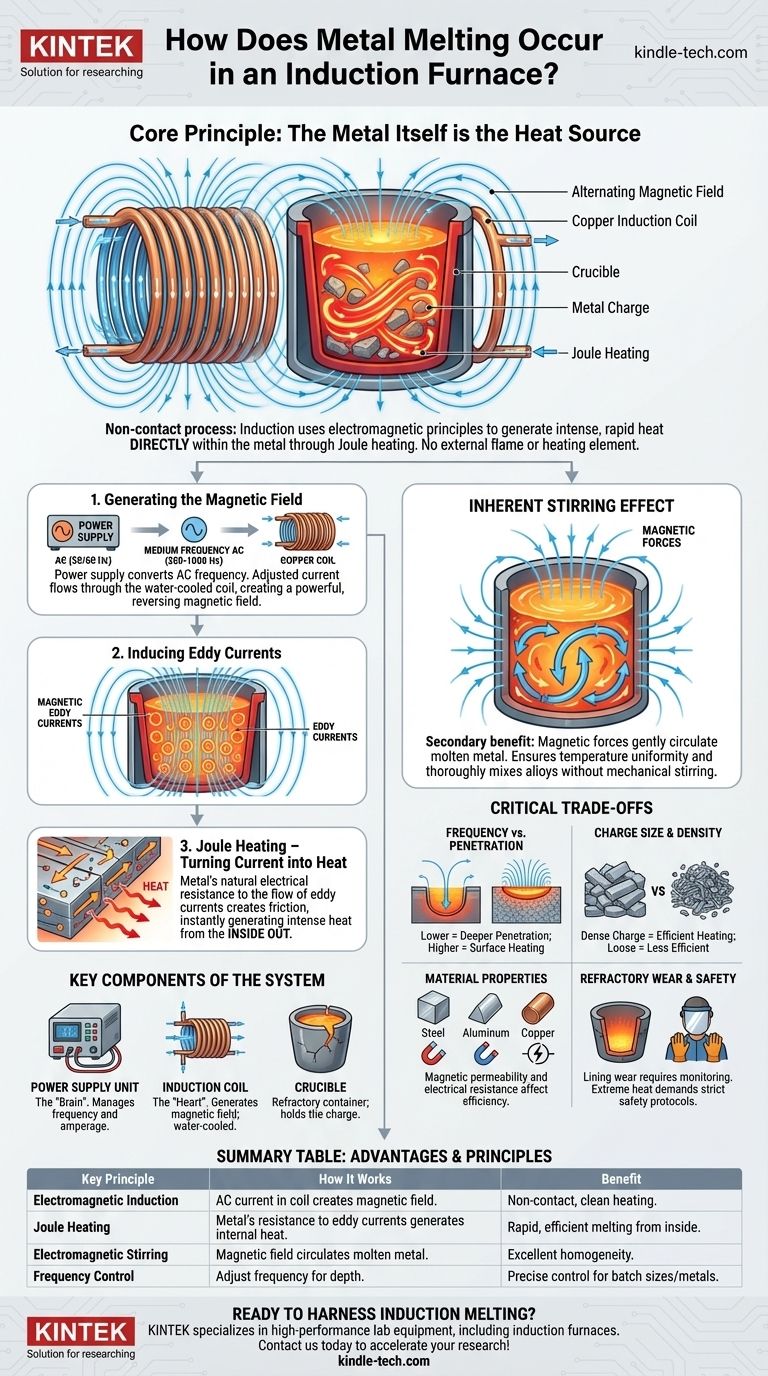

À la base, la fusion par induction transforme le métal lui-même en source de chaleur. Un four à induction utilise un champ magnétique alternatif puissant pour induire des courants électriques directement dans la charge métallique. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide selon un principe connu sous le nom de chauffage par effet Joule, provoquant la fusion efficace du métal de l'intérieur vers l'extérieur, sans flamme externe ni élément chauffant.

Contrairement aux fours traditionnels qui chauffent le métal de l'extérieur, la fusion par induction est un processus sans contact qui utilise des principes électromagnétiques pour générer de la chaleur à l'intérieur de la charge métallique. Cette différence fondamentale est la source de sa vitesse, de son efficacité et de son contrôle précis.

La physique de l'induction : une analyse étape par étape

Pour comprendre le fonctionnement d'un four à induction, il est préférable de décomposer le processus en ses principes physiques fondamentaux. L'ensemble de l'opération repose sur la relation entre l'électricité et le magnétisme.

Étape 1 : Génération du champ magnétique

Le processus commence par une unité d'alimentation électrique spécialisée. Ce dispositif convertit l'électricité secteur standard (par exemple, 50/60 Hz) en un courant alternatif (CA) à une fréquence beaucoup plus élevée ou différente, généralement dans la gamme des moyennes fréquences (300 Hz à 1000 Hz).

Ce courant ajusté est ensuite acheminé vers une grande bobine en cuivre refroidie à l'eau qui entoure un creuset contenant le métal. Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant et rapidement inversé dans l'espace à l'intérieur de la bobine.

Étape 2 : Induction des courants de Foucault

Ce puissant champ magnétique traverse directement le métal placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, un champ magnétique variable induira un courant électrique dans tout conducteur proche.

Étant donné que la charge métallique est électriquement conductrice, le champ magnétique du four induit de nombreux petits courants électriques circulaires dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Étape 3 : Chauffage par effet Joule – Transformer le courant en chaleur

Le métal lui-même possède une résistance électrique naturelle. Lorsque les courants de Foucault induits circulent dans le métal, cette résistance crée une friction et génère une chaleur intense.

Ce phénomène est appelé chauffage par effet Joule. La chaleur est produite directement et instantanément à l'intérieur du métal, et non transférée à partir d'une source externe. C'est ce qui rend la fusion par induction incroyablement rapide et efficace.

L'effet d'agitation inhérent

Un avantage secondaire du champ magnétique puissant et des courants de Foucault est une action d'agitation électromagnétique au sein du bain de métal en fusion. Cette force fait circuler doucement le métal liquide.

Cette agitation naturelle assure une excellente uniformité de la température et aide à mélanger soigneusement les alliages, ce qui donne un produit final plus homogène sans nécessiter d'agitation mécanique.

Les composants clés d'un système de four à induction

Un four à induction est un système de composants fonctionnant à l'unisson. Comprendre chaque pièce clarifie son rôle dans le processus global.

L'unité d'alimentation électrique

C'est le « cerveau » de l'opération. Il gère la conversion de l'alimentation entrante à la fréquence et à l'ampérage précis nécessaires pour créer le champ magnétique requis pour un métal et une taille de charge spécifiques.

La bobine à induction

C'est le « cœur » du four. Il s'agit presque toujours d'un tube de cuivre creux, formé en bobine, à travers lequel l'eau circule constamment pour le refroidissement. Il génère le champ magnétique mais ne devient pas chaud lui-même, autre que par la chaleur rayonnante de la fusion.

Le creuset

C'est le récipient réfractaire qui contient la charge métallique. Il doit résister à un choc thermique extrême et à des températures élevées. Les creusets sont généralement fabriqués à partir de matériaux tels que le graphite, l'argile ou d'autres céramiques spécialisées, choisis en fonction du type de métal en fusion.

Comprendre les compromis critiques

Bien que puissant, le processus d'induction est régi par des lois physiques qui créent des compromis importants que vous devez considérer pour des performances optimales.

Fréquence vs Profondeur de pénétration

La fréquence du courant alternatif est une variable critique. Les fréquences plus basses pénètrent plus profondément dans la charge métallique, ce qui les rend idéales pour faire fondre de grands lots dans de grands fours. Les fréquences plus élevées ont tendance à concentrer la chaleur près de la surface, ce qui les rend adaptées aux petites fusions ou aux applications nécessitant un chauffage rapide de la surface.

Taille et densité de la charge

L'efficacité du processus dépend de la manière dont la charge métallique « s'accouple » avec le champ magnétique. Une charge densément tassée de pièces métalliques solides chauffera beaucoup plus efficacement qu'un ensemble lâche de petites copeaux ou de tournures, qui présentent des espaces d'air importants.

Propriétés des matériaux

L'induction fonctionne sur des matériaux électriquement conducteurs. Cependant, la perméabilité magnétique spécifique et la résistance électrique du métal en fusion affecteront le taux de chauffage et l'efficacité globale. Différents métaux nécessitent des réglages de puissance et de fréquence différents pour une fusion optimale.

Usure réfractaire et sécurité

La chaleur intense et l'action d'agitation électromagnétique exercent un stress important sur la doublure du creuset. Cette doublure est une pièce consommable qui nécessite une inspection et un remplacement réguliers. De plus, les températures extrêmes exigent des protocoles de sécurité stricts, y compris des équipements de protection individuelle (EPI) tels que des écrans faciaux, des gants résistants à la chaleur et des tabliers.

Comment appliquer cela à votre objectif

Votre choix d'utiliser la fusion par induction, et la manière dont vous la configurez, dépend entièrement de votre objectif.

- Si votre objectif principal est la fusion rapide et propre d'alliages de grande valeur : L'induction est idéale en raison de sa rapidité et de l'absence de sous-produits de combustion, empêchant la contamination de la coulée.

- Si votre objectif principal est la production en fonderie à grande échelle : L'efficacité, la rapidité et l'action d'agitation naturelle des fours à moyenne fréquence en font un choix supérieur pour la production de grands volumes de fer et d'acier.

- Si votre objectif principal est le travail en petits lots ou en laboratoire : La taille compacte, le contrôle précis de la température et les temps de démarrage/arrêt rapides des fours à induction à haute fréquence sont parfaitement adaptés à la recherche et au développement.

En maîtrisant ces principes, vous pouvez tirer parti des avantages distincts de la technologie à induction pour presque toutes les applications métallurgiques.

Tableau récapitulatif :

| Principe clé | Fonctionnement | Avantage |

|---|---|---|

| Induction électromagnétique | Le courant alternatif dans une bobine crée un champ magnétique qui induit des courants de Foucault dans le métal. | Processus de chauffage propre et sans contact. |

| Chauffage par effet Joule | La résistance du métal aux courants de Foucault génère une chaleur interne intense. | Fusion rapide et efficace de l'intérieur vers l'extérieur. |

| Agitation électromagnétique | Le champ magnétique fait circuler naturellement le métal en fusion. | Excellente homogénéité de la température et des alliages. |

| Contrôle de la fréquence | Les fréquences plus basses pénètrent plus profondément ; les fréquences plus élevées chauffent la surface plus rapidement. | Contrôle précis pour différentes tailles de lots et différents métaux. |

Prêt à exploiter la puissance de la fusion par induction pour votre laboratoire ou vos besoins de production ?

KINTEK se spécialise dans l'équipement de laboratoire haute performance, y compris les fours à induction conçus pour la précision, l'efficacité et la fiabilité. Que vous fassiez fondre des alliages de grande valeur dans un environnement de R&D ou que vous ayez besoin de solutions robustes pour la production en fonderie, notre expertise garantit que vous obtenez le bon système pour vos métaux et objectifs spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à induction de KINTEK peut accélérer votre recherche, améliorer la qualité de votre produit et augmenter votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment fonctionne un four à chauffage par induction ? Découvrez la puissance du chauffage interne sans contact

- Quels avantages de processus l'équipement de chauffage par induction offre-t-il lors du brasage par induction ? Vitesse et précision.

- Quelle est la fonction principale d'un four de fusion à induction ? Obtenir l'homogénéité dans les alliages Fe-Cr-Ni

- Le four à induction peut-il faire fondre l'aluminium ? Obtenez une fusion rapide et propre pour votre laboratoire

- De quoi dépend le chauffage par induction ? Maîtrisez les 4 facteurs clés pour un chauffage de précision

- Quels sont les inconvénients du durcissement par induction ? Comprendre les principales limites et les compromis

- Comment le champ magnétique chauffe-t-il le métal ? Obtenez un contrôle thermique précis grâce au chauffage par induction

- Quelle est la fonction d'un four de fusion à induction de laboratoire ? Obtenir l'uniformité de l'alliage de Cantor par agitation magnétique