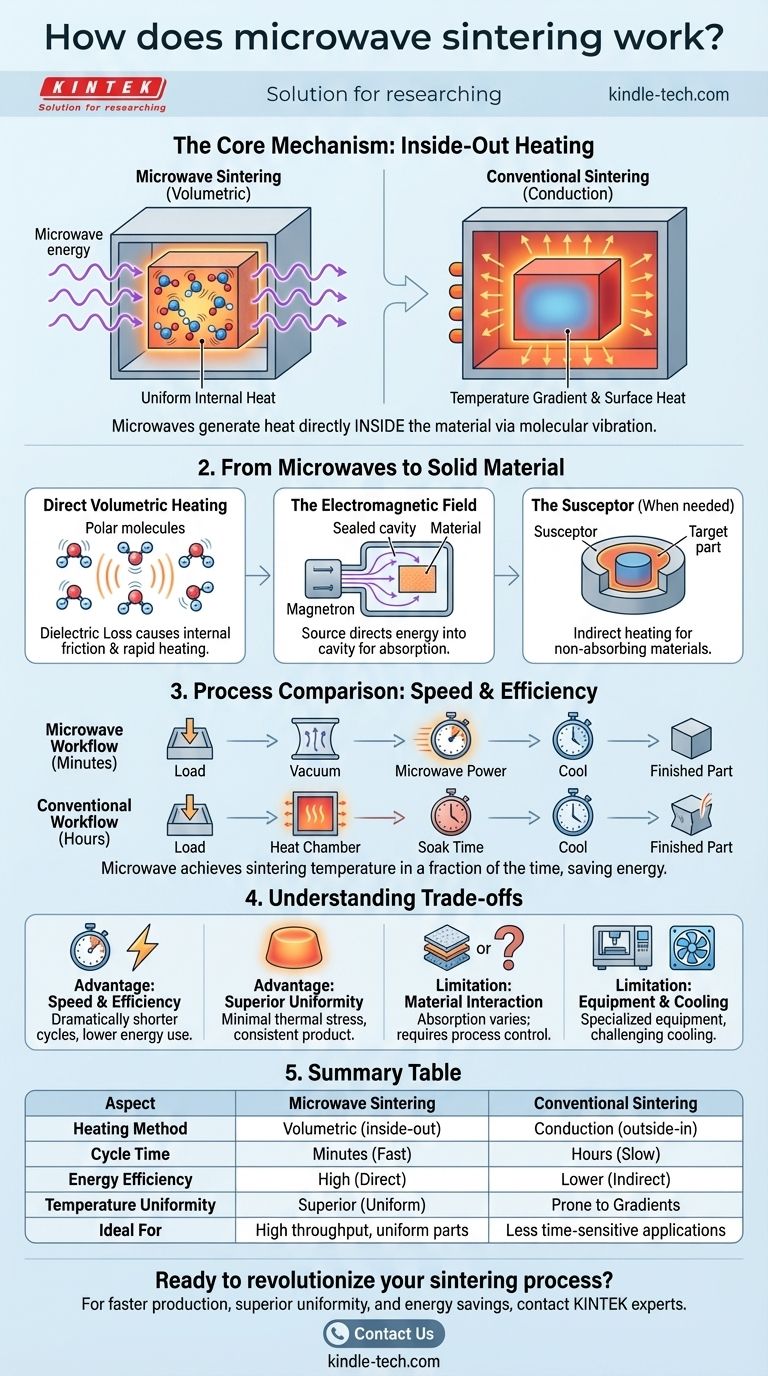

Le frittage par micro-ondes modifie fondamentalement la manière dont les matériaux sont chauffés. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, ce procédé utilise l'énergie des micro-ondes pour générer de la chaleur directement à l'intérieur du matériau lui-même. Ce « chauffage volumétrique » se produit lorsque les ondes électromagnétiques provoquent la vibration rapide des molécules et des ions internes du matériau, créant une chaleur uniforme dans toute la pièce presque instantanément.

La distinction essentielle du frittage par micro-ondes est son mécanisme de chauffage « de l'intérieur vers l'extérieur ». En chauffant simultanément tout le volume du matériau, il obtient des résultats plus rapides et plus uniformes, ainsi que des économies d'énergie significatives par rapport aux méthodes traditionnelles qui chauffent de la surface vers l'intérieur.

Le mécanisme central : des micro-ondes au matériau solide

L'efficacité du frittage par micro-ondes réside dans sa méthode unique de transfert d'énergie. Il contourne le processus lent et indirect de conduction et de convection utilisé dans les fours conventionnels.

Chauffage volumétrique direct

Le procédé repose sur la perte diélectrique d'un matériau. Lorsque les micro-ondes traversent la céramique ou la poudre, elles interagissent avec sa structure moléculaire, forçant les molécules et les ions polaires à osciller rapidement.

Cette friction interne intense est la source de chaleur. Comme les micro-ondes pénètrent le matériau, ce chauffage se produit partout en même temps, du cœur à la surface.

Le champ électromagnétique

Un four de frittage par micro-ondes comprend une source de micro-ondes (comme un magnétron), une cavité de chauffage scellée et un système pour manipuler le matériau.

La source génère et dirige l'énergie des micro-ondes dans la cavité. Le matériau placé à l'intérieur absorbe cette énergie, augmentant rapidement sa température jusqu'au point de frittage, où les particules individuelles se lient pour former un solide dense.

Lorsque les matériaux ne coopèrent pas : le susceptor

Tous les matériaux n'absorbent pas facilement l'énergie des micro-ondes. Certains, comme la zircone monoclinique, sont effectivement transparents aux micro-ondes à des températures plus basses.

Dans ces cas, un matériau suscepteur est utilisé. Il s'agit d'un matériau secondaire qui absorbe fortement l'énergie des micro-ondes et la convertit en chaleur. Le matériau cible est ensuite chauffé indirectement par le susceptor chaud, combinant la vitesse des micro-ondes avec le transfert thermique conventionnel.

Comparaison des étapes du processus

Le flux de travail opérationnel du frittage par micro-ondes met en évidence son principal avantage : la vitesse.

Le flux de travail du frittage par micro-ondes

Le processus est direct et rapide. Un cycle typique implique le chargement du matériau, la création d'un vide (si requis pour le matériau) et l'application de la puissance micro-ondes.

Le matériau atteint la température de frittage en une fraction du temps requis par un four conventionnel. Après une courte période de maintien pour assurer la densification, la pièce est refroidie.

Contraste avec le frittage conventionnel

Le frittage conventionnel est un processus beaucoup plus lent. La chambre du four elle-même doit d'abord être chauffée.

Cette chaleur pénètre ensuite lentement dans le matériau depuis l'extérieur, créant un gradient de température significatif entre la surface chaude et le cœur plus froid. Ce processus prend beaucoup plus de temps et consomme beaucoup plus d'énergie.

Comprendre les compromis

Bien que puissant, le frittage par micro-ondes n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour son application réussie.

Avantage : Vitesse et efficacité inégalées

Le bénéfice le plus significatif est la vitesse. Les cycles de chauffage peuvent être réduits de plusieurs heures à quelques minutes. Comme l'énergie est uniquement concentrée sur le chauffage du matériau et non sur l'ensemble de la chambre du four, il est également très économe en énergie.

Avantage : Uniformité supérieure

En chauffant de manière volumétrique, le frittage par micro-ondes élimine presque les gradients de température internes courants dans les méthodes conventionnelles. Cela réduit les contraintes thermiques, minimise la déformation et donne un produit final plus uniforme et constant.

Limite : Interaction avec les matériaux

Le principal défi est que la capacité d'un matériau à absorber l'énergie des micro-ondes peut changer avec sa température et sa composition. Cela nécessite un contrôle précis du processus et, dans certains cas, l'utilisation de susceptors, ce qui ajoute une couche de complexité.

Limite : Équipement et refroidissement

Un équipement spécialisé est nécessaire pour générer et contenir le champ micro-ondes en toute sécurité. De plus, bien que le chauffage soit rapide, le refroidissement efficace de l'équipement après un cycle, en particulier dans la production à grande échelle, peut être un défi et peut nécessiter des systèmes de refroidissement auxiliaires.

Le frittage par micro-ondes convient-il à votre application ?

Le choix de la bonne méthode de frittage dépend entièrement des priorités de votre projet, de la vitesse de production aux propriétés finales du matériau.

- Si votre objectif principal est une production rapide et un débit élevé : Les temps de cycle considérablement réduits du frittage par micro-ondes offrent un avantage clair et convaincant.

- Si votre objectif principal est la qualité et l'uniformité du matériau : Le chauffage volumétrique minimise les gradients thermiques, réduisant les contraintes internes et améliorant la cohérence du produit final.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts : Cette méthode est intrinsèquement plus efficace car elle chauffe directement la pièce, et non l'ensemble de la chambre du four.

- Si vous travaillez avec des matériaux nouveaux ou sensibles à la température : Le contrôle précis et le potentiel de températures de frittage plus basses peuvent être un catalyseur essentiel pour le développement de matériaux avancés.

En comprenant son principe unique de chauffage de l'intérieur vers l'extérieur, vous pouvez exploiter efficacement le frittage par micro-ondes pour obtenir des résultats souvent impossibles avec les fours traditionnels.

Tableau récapitulatif :

| Aspect | Frittage par micro-ondes | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Volumétrique (de l'intérieur vers l'extérieur) | Conduction (de l'extérieur vers l'intérieur) |

| Temps de cycle | Minutes | Heures |

| Efficacité énergétique | Élevée (chauffe directement le matériau) | Plus faible (chauffe toute la chambre) |

| Uniformité de la température | Supérieure (réduit les gradients) | Sujet aux gradients et aux contraintes |

| Idéal pour | Débit élevé, pièces uniformes | Applications moins sensibles au temps |

Prêt à révolutionner votre processus de frittage ? Si votre laboratoire a besoin de cycles de production plus rapides, d'une uniformité de matériau supérieure et d'économies d'énergie significatives, KINTEK a la solution. Notre équipement spécialisé de frittage par micro-ondes est conçu pour les laboratoires cherchant à améliorer le débit et la qualité des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent optimiser vos applications de frittage !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide au molybdène

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie