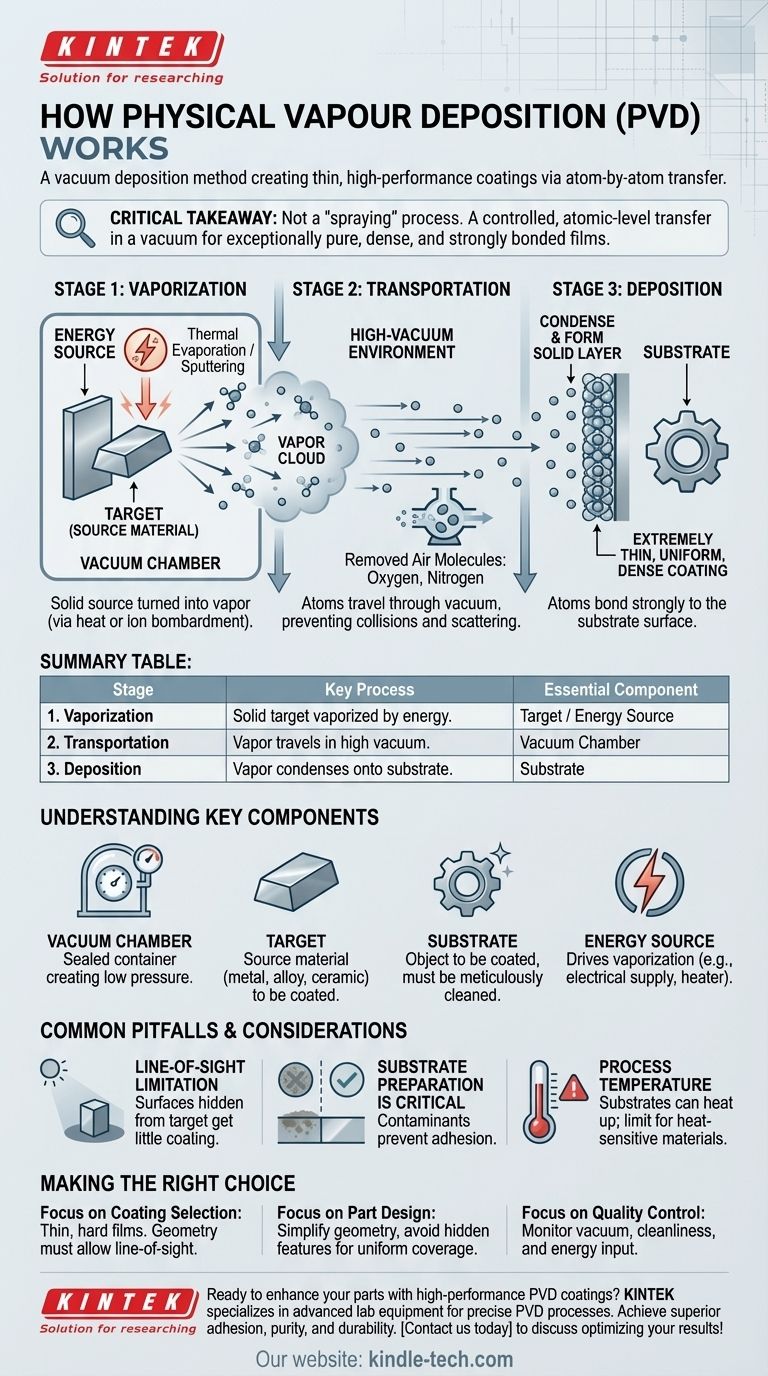

Essentiellement, le dépôt physique en phase vapeur (PVD) est une méthode de dépôt sous vide qui produit un revêtement mince et haute performance sur une pièce solide. Le processus comporte trois étapes fondamentales : transformer un matériau source solide en vapeur, transporter cette vapeur à travers un vide, puis la condenser atome par atome sur la surface de la pièce, appelée substrat.

Le point essentiel à retenir est que le PVD n'est pas un simple processus de « pulvérisation ». Il s'agit d'un transfert de matière hautement contrôlé au niveau atomique à l'intérieur d'un vide, ce qui est essentiel pour créer un film exceptionnellement pur, dense et fortement lié à la surface.

Les trois étapes fondamentales du processus PVD

Pour comprendre le fonctionnement du PVD, il est préférable de le décomposer en ses trois étapes séquentielles. Chaque étape est contrôlée avec précision pour obtenir les propriétés de revêtement souhaitées.

Étape 1 : Vaporisation

Le processus commence avec un matériau source solide, souvent appelé cible. Cette cible est placée à l'intérieur de la chambre à vide et soumise à un environnement très énergétique pour forcer les atomes ou les molécules à s'échapper de sa surface, créant un nuage de vapeur. Ceci est généralement réalisé par l'une des deux méthodes principales : l'évaporation thermique (chauffer le matériau jusqu'à ce qu'il se vaporise) ou la pulvérisation cathodique (bombarder le matériau avec des ions énergétiques).

Étape 2 : Transport

Une fois vaporisés, les atomes du matériau de revêtement voyagent de la cible vers le substrat. Ce trajet se déroule dans un environnement de vide poussé. Ce vide n'est pas un détail mineur ; il est fondamental pour l'ensemble du processus.

Le vide élimine les molécules d'air (comme l'oxygène et l'azote) qui entreraient autrement en collision avec les atomes en déplacement. Ces collisions provoqueraient la dispersion, la réaction ou la perte d'énergie des atomes, les empêchant d'atteindre le substrat ou de former un film contaminé et de faible qualité.

Étape 3 : Dépôt

Lorsque les atomes vaporisés atteignent le substrat plus froid, ils se condensent et forment une couche solide. Ce film s'accumule atome par atome, créant un revêtement extrêmement mince, uniforme et dense. Parce que les atomes arrivent avec une énergie significative, ils s'intègrent dans un film hautement structuré et fortement adhérant sur la surface du substrat.

Comprendre les composants clés

Chaque système PVD est construit autour de quelques composants essentiels qui permettent le processus.

La chambre à vide

C'est le conteneur scellé où se déroule l'ensemble du processus. On y crée une très basse pression pour établir l'environnement de vide nécessaire.

La cible (Matériau source)

C'est le bloc solide, la poudre ou le lingot du matériau qui deviendra le revêtement. Il peut s'agir d'un métal pur, d'un alliage ou d'un composé céramique comme le nitrure de titane.

Le substrat

C'est l'objet ou la pièce qui est revêtu. Les substrats sont méticuleusement nettoyés avant d'être placés dans la chambre pour assurer une bonne adhérence du revêtement.

La source d'énergie

C'est le mécanisme qui pilote l'étape de vaporisation. Dans la pulvérisation cathodique, il s'agit généralement d'une alimentation électrique qui crée un plasma d'ions. Dans l'évaporation, il s'agit d'un chauffage résistif ou d'un faisceau d'électrons qui chauffe le matériau source.

Pièges courants et considérations

Bien que puissant, le PVD est régi par des principes physiques qui créent des limitations spécifiques. Les comprendre est essentiel pour une application réussie.

Limitation de la ligne de visée

Étant donné que les atomes voyagent en ligne relativement droite de la cible au substrat, le PVD est un processus de ligne de visée. Les surfaces cachées ou ombragées par rapport à la cible recevront peu ou pas de revêtement. Il est donc difficile de revêtir des géométries internes complexes sans mécanismes sophistiqués de rotation des pièces.

La préparation du substrat est essentielle

La qualité d'un revêtement PVD dépend entièrement de la propreté du substrat. Toute contamination microscopique, comme les huiles ou les oxydes, empêchera une bonne adhérence et peut provoquer le pelage ou l'écaillage du film.

Température du processus

Bien que le substrat soit « plus froid » que la source de vapeur, il est souvent chauffé à des centaines de degrés Celsius pendant le processus. Cette température élevée aide à améliorer la densité et l'adhérence du film, mais peut également constituer une limite pour les matériaux sensibles à la chaleur comme certains plastiques ou alliages trempés.

Faire le bon choix pour votre objectif

Votre compréhension du processus PVD informe directement la manière dont vous pouvez l'appliquer.

- Si votre objectif principal est de sélectionner un revêtement pour une pièce : Reconnaissez que le PVD crée un film très mince, dur et durable, mais que la géométrie de la pièce doit permettre un accès en ligne de visée.

- Si votre objectif principal est de concevoir une pièce pour le revêtement PVD : Simplifiez la géométrie si possible, en évitant les trous profonds et étroits ou les caractéristiques cachées pour assurer une couverture uniforme.

- Si votre objectif principal est le contrôle qualité du processus : Le niveau de vide, la propreté du substrat et l'apport d'énergie sont les trois paramètres les plus critiques à surveiller.

En comprenant ces principes fondamentaux de vaporisation, de transport et de dépôt, vous pouvez diagnostiquer efficacement les problèmes et tirer parti de la technologie PVD à ses fins prévues.

Tableau récapitulatif :

| Étape | Processus clé | Composant essentiel |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est vaporisé à l'aide de chaleur ou de pulvérisation cathodique. | Cible / Source d'énergie |

| 2. Transport | La vapeur traverse un environnement de vide poussé. | Chambre à vide |

| 3. Dépôt | La vapeur se condense atome par atome sur la surface du substrat. | Substrat |

Prêt à améliorer vos pièces avec des revêtements PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis. Nos solutions vous aident à obtenir une adhérence, une pureté et une durabilité de revêtement supérieures pour vos besoins en laboratoire ou en fabrication.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos résultats de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température