À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué qui transforme un métal solide en vapeur, laquelle se condense ensuite sur un objet cible sous forme de film mince et très performant. Ce dépôt atome par atome se produit dans une chambre à vide à haute température, créant une nouvelle couche de surface qui est liée moléculairement au matériau d'origine, ou substrat.

Le revêtement PVD n'est pas une simple peinture ou un placage ; c'est un processus de fabrication à micro-échelle. En transformant un matériau solide en vapeur dans un vide et en le laissant se resolidifier atome par atome sur une surface, il crée une couche liée avec des propriétés bien supérieures à celles du matériau d'origine.

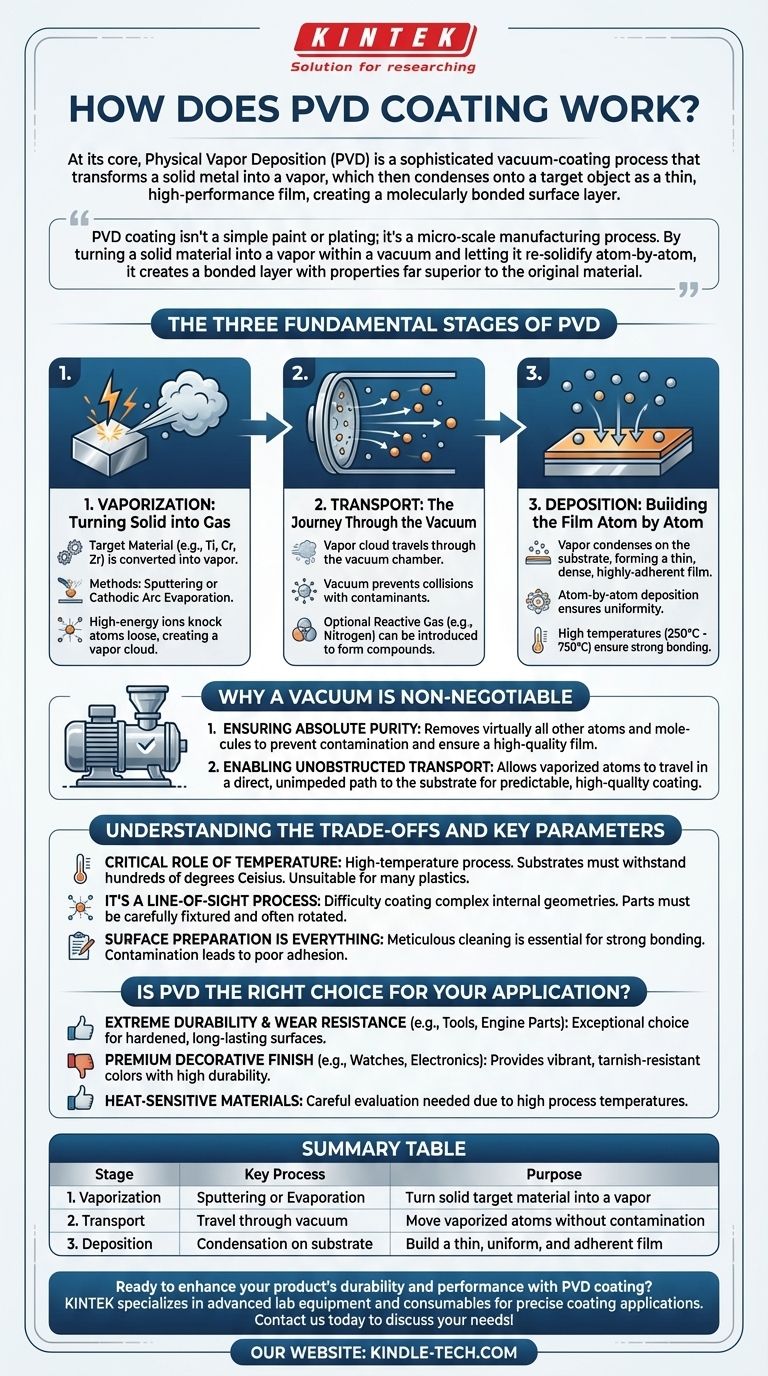

Les trois étapes fondamentales du PVD

L'ensemble du processus PVD peut être décomposé en une séquence de trois étapes critiques, chacune se déroulant dans des conditions très contrôlées au sein d'une chambre à vide.

Étape 1 : Vaporisation - Transformer le solide en gaz

Le processus commence par un matériau de revêtement solide de haute pureté, appelé "cible". Cette cible (par exemple, titane, chrome, zirconium) doit être convertie en vapeur.

C'est la partie "physique" du PVD, et elle est généralement réalisée par des méthodes telles que la pulvérisation cathodique ou l'évaporation par arc cathodique. En termes simples, la cible est bombardée d'ions à haute énergie, qui délogent les atomes du matériau solide, le transformant efficacement en un nuage de vapeur.

Étape 2 : Transport - Le voyage à travers le vide

Une fois vaporisé, le nuage d'atomes et d'ions métalliques traverse la chambre à vide. Ce voyage est crucial, car l'environnement sous vide garantit que les particules n'entrent pas en collision ou ne réagissent pas avec des contaminants comme l'oxygène ou la vapeur d'eau présents dans l'air.

À ce stade, un gaz réactif, tel que l'azote, peut être introduit stratégiquement dans la chambre. Cela permet à la vapeur métallique de réagir et de former un nouveau composé céramique (comme le nitrure de titane), modifiant les propriétés et la couleur du revêtement final.

Étape 3 : Dépôt - Construction du film atome par atome

Le matériau vaporisé atteint finalement le substrat — la pièce à revêtir. Il se condense sur la surface, formant un film mince, dense et très adhérent.

Étant donné que ce dépôt se produit atome par atome, la couche résultante est exceptionnellement uniforme et peut reproduire précisément la texture de surface d'origine. Les températures élevées (allant de 250°C à 750°C) contribuent à assurer que le revêtement est solidement lié au substrat, le rendant extrêmement durable et difficile à enlever.

Pourquoi le vide est non négociable

La chambre à vide est la caractéristique déterminante du processus PVD. Sans elle, la technique serait impossible pour deux raisons essentielles.

Assurer une pureté absolue

La fonction première du vide est d'éliminer pratiquement tous les autres atomes et molécules de la chambre. Cela empêche le matériau de revêtement vaporisé de réagir avec des contaminants, ce qui créerait un film impur, faible et inefficace.

Permettre un transport sans obstruction

Dans le vide, les atomes vaporisés peuvent voyager en ligne droite et sans entrave de la cible au substrat. Ce trajet en ligne de mire est essentiel pour créer un revêtement prévisible et de haute qualité.

Comprendre les compromis et les paramètres clés

Bien que puissant, le processus PVD n'est pas universellement applicable. Comprendre ses exigences opérationnelles est essentiel pour l'utiliser efficacement.

Le rôle critique de la température

Le PVD est un processus à haute température. Les substrats doivent pouvoir supporter des températures de plusieurs centaines de degrés Celsius sans se déformer ni perdre leur intégrité structurelle. Cela le rend inadapté à de nombreux plastiques ou autres matériaux sensibles à la chaleur.

C'est un processus en ligne de mire

Parce que la vapeur voyage en ligne droite, le PVD a des difficultés à revêtir des géométries internes complexes ou des trous profonds et étroits. Les pièces doivent être soigneusement fixées et souvent tournées pendant le processus pour assurer une couverture uniforme sur toutes les surfaces exposées.

La préparation de surface est primordiale

Le revêtement final n'est aussi bon que son adhérence au substrat. La pièce à revêtir doit être méticuleusement nettoyée, séchée et parfois prétraitée. Toute contamination de surface entraînera une mauvaise adhérence et une défaillance potentielle du revêtement.

Le PVD est-il le bon choix pour votre application ?

La décision d'utiliser le revêtement PVD dépend entièrement de votre objectif final. Il excelle là où la performance et la durabilité sont primordiales.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est un choix exceptionnel pour des composants comme les outils de coupe, les pièces industrielles et les composants de moteur, car il crée une surface durcie qui prolonge considérablement la durée de vie des composants.

- Si votre objectif principal est une finition décorative haut de gamme : Pour des produits comme les montres, les robinets et l'électronique haut de gamme, le processus offre des couleurs vives et résistantes au ternissement avec une durabilité qui dépasse de loin le placage traditionnel.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Vous devez évaluer attentivement la température spécifique du processus PVD, car la chaleur élevée peut endommager les substrats qui ne sont pas thermiquement stables.

En fin de compte, comprendre le processus PVD vous permet de tirer parti de ses capacités uniques pour créer des produits à la fois beaux et incroyablement résistants.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Vaporisation | Pulvérisation ou Évaporation | Transformer le matériau cible solide en vapeur |

| 2. Transport | Voyage à travers le vide | Déplacer les atomes vaporisés sans contamination |

| 3. Dépôt | Condensation sur le substrat | Construire un film mince, uniforme et adhérent |

Prêt à améliorer la durabilité et les performances de votre produit avec le revêtement PVD ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des applications de revêtement précises. Notre expertise garantit que votre laboratoire obtient des résultats supérieurs avec des solutions fiables et performantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en matière de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces