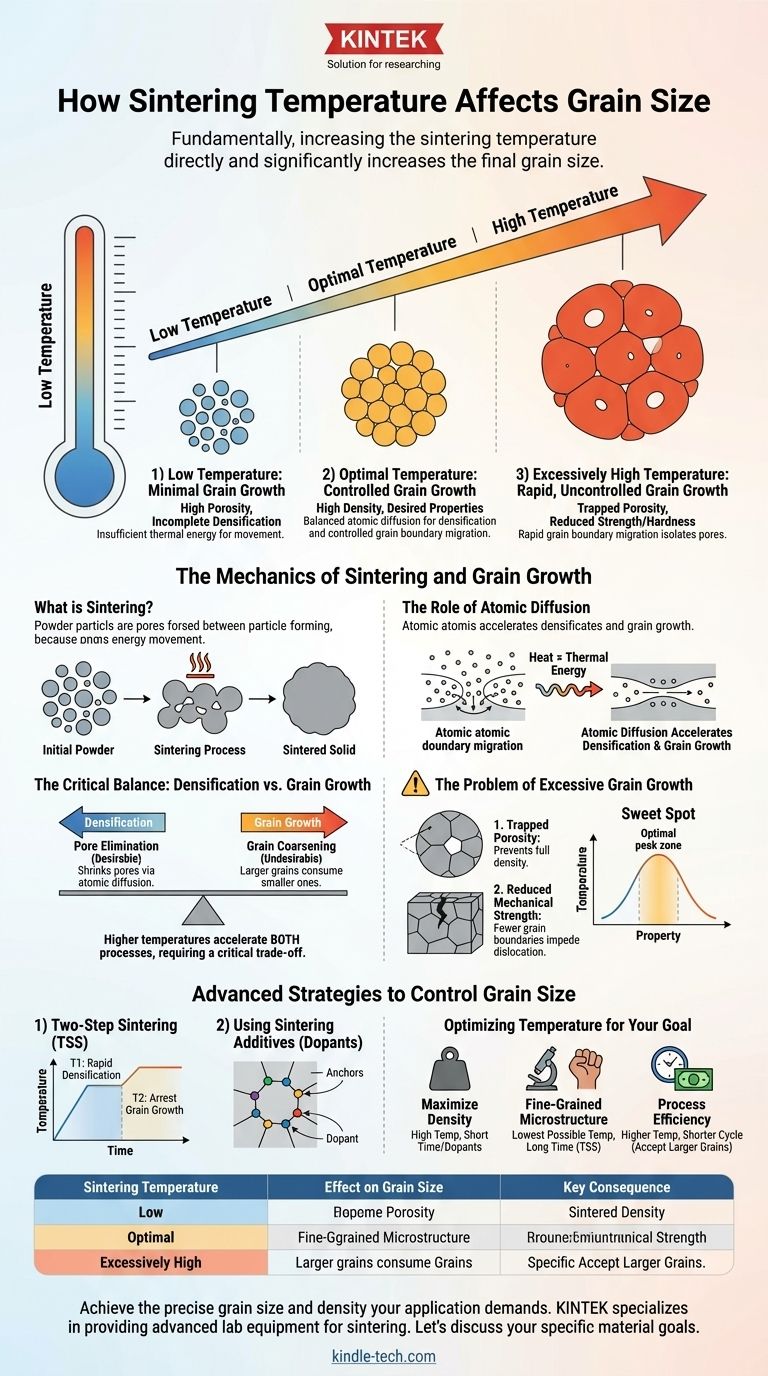

Fondamentalement, l'augmentation de la température de frittage augmente directement et significativement la taille finale des grains. Cela se produit parce que des températures plus élevées fournissent l'énergie thermique nécessaire au mouvement des atomes, un processus appelé diffusion atomique. Ce mouvement atomique amélioré accélère à la fois le processus souhaitable de densification (l'élimination des pores) et le processus souvent indésirable de croissance des grains, où les grains plus petits sont consommés par les plus grands.

Le défi principal du frittage n'est pas seulement d'atteindre une densité élevée, mais de le faire tout en contrôlant la taille des grains. La température est le levier principal de la densification, mais elle accélère simultanément la croissance des grains, imposant un compromis critique qui dicte les propriétés finales du matériau.

La mécanique du frittage et de la croissance des grains

Pour contrôler la taille des grains, vous devez d'abord comprendre les forces fondamentales en jeu pendant le processus de frittage. C'est une compétition entre l'élimination des pores et le grossissement des grains.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui lie les particules de poudre entre elles pour former une masse solide et dense. L'objectif principal est de réduire ou d'éliminer l'espace vide, ou porosité, entre les particules initiales.

Ce processus se produit à des températures inférieures au point de fusion du matériau. Au lieu de fondre et de fusionner, les atomes se déplacent sur les surfaces des particules pour former et faire croître des "cols" entre elles.

Le rôle de la diffusion atomique

Le moteur de tout ce processus est la diffusion atomique. La température est le carburant. Lorsque vous augmentez la température, vous donnez aux atomes plus d'énergie cinétique, leur permettant de se déplacer plus librement et plus rapidement.

Ce mouvement permet aux atomes de migrer des zones de forte contrainte (comme la surface d'une particule) vers des zones de moindre contrainte (comme le col entre deux particules), ce qui provoque la croissance des cols et la réduction des pores.

Comment les grains se développent

Un matériau fritté est composé de nombreux cristaux individuels, ou grains. L'interface entre deux grains est appelée une limite de grain.

Les limites de grain ont une énergie plus élevée que l'intérieur d'un grain. Pour minimiser l'énergie totale du système, le matériau cherche à réduire sa surface totale de limites de grain. Il y parvient par la croissance des grains : les grains plus grands, qui sont plus stables énergétiquement, consomment leurs voisins plus petits.

La température comme accélérateur

La croissance des grains, comme la densification, dépend de la diffusion atomique. Pour qu'une limite de grain se déplace et consomme un autre grain, les atomes doivent se détacher d'un réseau cristallin et se rattacher à l'autre.

Des températures plus élevées accélèrent considérablement ce mouvement atomique, entraînant un taux beaucoup plus rapide de migration des limites de grain et, par conséquent, une croissance des grains plus rapide.

L'équilibre critique : Densification vs. Croissance des grains

Le succès d'un processus de frittage est défini par la manière dont il gère la compétition entre l'obtention d'une densité élevée et la prévention d'une croissance excessive des grains.

Deux processus concurrents

Aux stades initial et intermédiaire du frittage, la densification est souvent le processus dominant. Les pores sont situés aux limites des grains, et la diffusion atomique les réduit efficacement.

Cependant, à mesure que la température augmente ou que le temps s'allonge, les limites des grains peuvent se détacher des pores. Lorsqu'une limite de grain se déplaçant rapidement passe devant un pore, ce pore se retrouve piégé à l'intérieur du grain, ce qui le rend extrêmement difficile à éliminer.

Le problème de la croissance excessive des grains

Une croissance incontrôlée des grains est souvent préjudiciable aux performances finales du matériau. Elle peut entraîner deux problèmes majeurs :

- Porosité piégée : À mesure que les gros grains se développent rapidement, ils peuvent isoler les pores à l'intérieur de leurs intérieurs, empêchant le matériau d'atteindre jamais sa pleine densité.

- Résistance mécanique réduite : Pour la plupart des céramiques et des métaux, la résistance et la dureté diminuent à mesure que la taille des grains augmente. Ceci est décrit par la relation de Hall-Petch, qui stipule que des grains plus petits créent plus de limites qui entravent le mouvement des dislocations, rendant le matériau plus résistant.

Le "point idéal" du frittage

Pour tout matériau donné, il existe un profil optimal de température-temps. Une température trop basse entraîne une pièce poreuse et faible. Une température trop élevée crée une pièce avec des grains grands et faibles et potentiellement une porosité piégée. L'objectif est de trouver le "point idéal" qui maximise la densification tout en maintenant la taille des grains dans une plage acceptable.

Stratégies avancées pour contrôler la taille des grains

Parce que la simple application de chaleur présente ce compromis, les ingénieurs des matériaux ont développé des méthodes plus sophistiquées pour découpler la densification de la croissance des grains.

Frittage en deux étapes (TSS)

Cette méthode consiste à chauffer le matériau à une température relativement élevée (T1) pour atteindre un taux élevé de densification initiale. Une fois que le matériau atteint une densité critique (généralement >90%), la température est rapidement abaissée à une deuxième température plus basse (T2) et maintenue.

À T2, la diffusion nécessaire à la densification peut encore se produire (surtout pour éliminer les derniers petits pores), mais l'énergie est trop faible pour une migration rapide des limites de grain, arrêtant efficacement la croissance des grains.

Utilisation d'additifs de frittage (dopants)

Une autre technique puissante est l'ajout de petites quantités d'un second matériau, ou dopant. Ces ions dopants ont tendance à se ségréger aux limites des grains.

Cela crée un effet de "traînée de soluté", où les atomes dopants agissent comme des ancres qui entravent physiquement le mouvement de la limite de grain. Cela ralentit la croissance des grains, permettant à la densification de se poursuivre jusqu'à son achèvement à des températures plus élevées sans la pénalité d'un grossissement extrême des grains.

Optimisation de la température pour votre objectif

La température de frittage idéale n'est pas une valeur unique ; c'est un paramètre que vous devez ajuster en fonction de votre objectif principal pour le composant final.

- Si votre objectif principal est d'atteindre une densité maximale : Vous devez utiliser une température suffisamment élevée pour favoriser l'élimination des pores, mais envisagez un temps de maintien plus court ou l'utilisation de dopants pour éviter une croissance incontrôlée des grains qui pourrait piéger la porosité résiduelle.

- Si votre objectif principal est une microstructure à grains fins (pour la résistance et la dureté) : Privilégiez la température la plus basse possible qui peut encore atteindre votre densité cible, même si cela nécessite un temps de frittage significativement plus long. Les méthodes avancées comme le frittage en deux étapes sont idéales pour cet objectif.

- Si votre objectif principal est l'efficacité du processus (coût et temps) : Des températures plus élevées et des temps de cycle plus courts sont souvent privilégiés. Cependant, vous devez accepter la taille de grain plus grande qui en résulte et tester rigoureusement que les propriétés mécaniques du matériau répondent toujours aux exigences de l'application.

En fin de compte, maîtriser l'effet de la température sur la taille des grains est la clé pour transformer une simple poudre en un composant technique haute performance.

Tableau récapitulatif :

| Température de frittage | Effet sur la taille des grains | Conséquence clé |

|---|---|---|

| Basse | Croissance minimale | Haute porosité, densification incomplète |

| Optimale | Croissance contrôlée | Haute densité, propriétés mécaniques désirées |

| Excessivement élevée | Croissance rapide et incontrôlée | Porosité piégée, résistance/dureté réduite |

Obtenez la taille de grain et la densité précises que votre application exige.

Le contrôle du processus de frittage est essentiel pour développer des matériaux dotés des bonnes propriétés mécaniques. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour maîtriser cet équilibre.

Nos fours de frittage offrent un contrôle précis de la température et des profils programmables, permettant des techniques comme le frittage en deux étapes pour atteindre une densité élevée avec une taille de grain fine. Que vous travailliez en R&D ou en production, les solutions de KINTEK vous aident à optimiser votre processus pour la résistance, la dureté et l'efficacité.

Discutons de vos objectifs spécifiques en matière de matériaux. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis