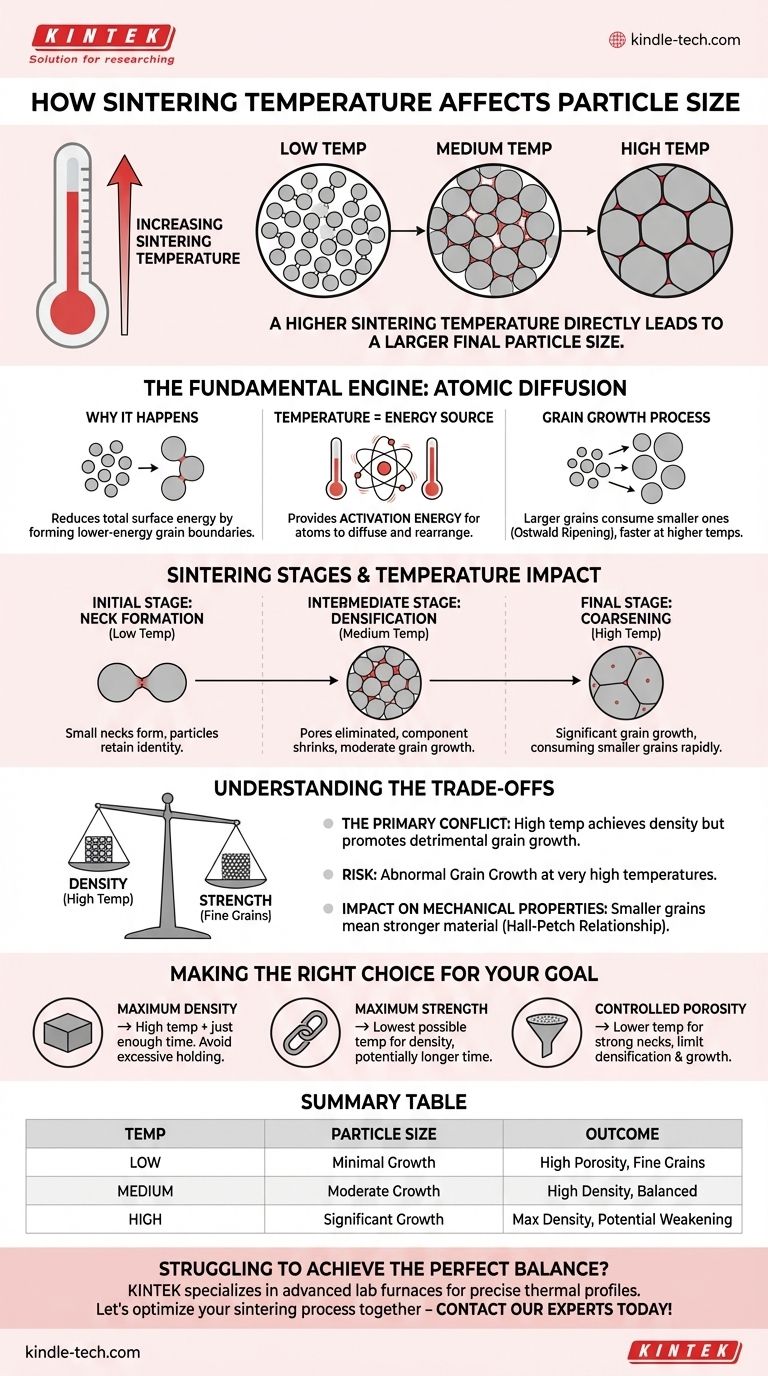

En bref, une température de frittage plus élevée conduit directement à une taille de particule finale plus grande. Le frittage utilise l'énergie thermique pour entraîner la diffusion atomique, provoquant la liaison et la croissance des particules individuelles en domaines cristallins plus grands, ou "grains". En augmentant la température, vous accélérez considérablement ce processus de diffusion, favorisant une croissance des grains plus rapide et plus étendue.

Le défi principal dans tout processus de frittage est de gérer un compromis fondamental. Bien que des températures plus élevées soient nécessaires pour atteindre une densité élevée en éliminant les pores, elles favorisent également agressivement la croissance des grains, ce qui peut être préjudiciable aux propriétés mécaniques finales du matériau.

Le moteur fondamental : la diffusion atomique

Pour contrôler la taille des particules, vous devez d'abord comprendre le mécanisme sous-jacent qui régit l'ensemble du processus de frittage. Il ne s'agit pas de fusion ; il s'agit de mouvement d'atomes à l'état solide.

Pourquoi le frittage a lieu

Un compact de poudre est un système à haute énergie en raison de sa vaste surface. La nature recherche toujours l'état d'énergie le plus bas.

Le frittage est le processus par lequel le système réduit son énergie de surface totale en remplaçant les interfaces solide-vapeur (surfaces des particules) par des interfaces solide-solide de moindre énergie (joints de grains).

La température comme source d'énergie

Pour que les atomes se déplacent et se réorganisent pour former ces nouvelles liaisons, ils ont besoin d'énergie. C'est ce qu'on appelle l'énergie d'activation.

La température fournit cette énergie thermique. Une température plus élevée donne à davantage d'atomes l'énergie nécessaire pour rompre leurs liaisons, diffuser à travers les surfaces ou à travers le réseau des particules, et se lier à nouveau dans une configuration plus stable. C'est la pédale d'accélérateur de l'ensemble du processus.

Le processus de croissance des grains

Lorsque les particules se lient et que les pores se rétrécissent, des régions cristallines distinctes appelées grains se forment. L'interface entre deux grains est un joint de grain.

La croissance des grains se produit lorsque ces joints migrent. Pour réduire davantage l'énergie, les grains plus grands consomment les plus petits et moins stables dans un processus connu sous le nom de maturation d'Ostwald. Des températures plus élevées accélèrent considérablement cette migration des joints, conduisant à une microstructure finale plus grossière (à grains plus grands).

Comment la température contrôle les étapes du frittage

L'effet de la température devient plus clair en examinant les différentes étapes du frittage. Des températures plus élevées accélèrent chaque étape, mais son impact sur l'étape finale est le plus critique pour contrôler la taille des particules.

Étape initiale : formation des cols

À des températures relativement plus basses, la première chose qui se produit est la formation de "cols" aux points de contact entre les particules adjacentes.

Cette liaison initiale réduit une partie de la surface, mais les particules conservent en grande partie leur identité d'origine.

Étape intermédiaire : densification

À mesure que la température augmente, les taux de diffusion augmentent considérablement. Les pores commencent à se rétrécir et sont éliminés à mesure que le matériau est transporté pour combler les vides.

C'est l'étape principale de la densification, où le composant se contracte et sa densité approche son maximum théorique. La croissance des grains se produit également ici, mais la densification est souvent le processus dominant.

Étape finale : grossissement et croissance des grains

Une fois le matériau presque dense (généralement >92 % de la densité théorique), les pores restants sont isolés. Le mécanisme principal de réduction d'énergie supplémentaire est désormais une croissance significative des grains.

À des températures de frittage élevées, cette étape se déroule rapidement. Les joints de grains traversent le matériau, consommant les grains plus petits et augmentant considérablement la taille moyenne des particules ou des grains. Si le matériau est maintenu à une température élevée trop longtemps, cet effet peut être extrême.

Comprendre les compromis

Manipuler la température de frittage ne concerne jamais un seul résultat. Il s'agit d'équilibrer des objectifs concurrents pour atteindre les propriétés finales souhaitées.

Le conflit principal : densité vs taille de grain

C'est le compromis le plus critique. Pour obtenir un matériau entièrement dense et sans pores, vous avez souvent besoin de températures élevées. Cependant, ces mêmes températures élevées entraîneront inévitablement des grains plus gros.

Pour de nombreuses applications, en particulier structurelles, vous avez besoin à la fois d'une densité élevée et d'une structure à grains fins. Pour y parvenir, il faut un contrôle précis du profil de température et de temps.

Le risque de croissance anormale des grains

À très hautes températures, ou avec certaines compositions de matériaux, quelques grains peuvent croître de manière disproportionnée aux dépens de tous les autres. Cette croissance de grains "anormale" ou "emballement" crée une microstructure non uniforme et est presque toujours préjudiciable aux performances.

L'impact sur les propriétés mécaniques

Pour la plupart des métaux et des céramiques, la résistance mécanique est inversement proportionnelle à la taille des grains. Ceci est décrit par la relation de Hall-Petch.

Des grains plus petits signifient plus de joints de grains, qui agissent comme des obstacles au mouvement des dislocations, rendant le matériau plus résistant et plus dur. Par conséquent, une croissance excessive des grains due à des températures de frittage élevées entraîne souvent un produit final plus faible et plus fragile.

Faire le bon choix pour votre objectif

Votre température de frittage idéale n'est pas un nombre fixe ; elle est entièrement dictée par l'objectif final de votre matériau.

- Si votre objectif principal est une densité maximale : Utilisez une température relativement élevée combinée à juste assez de temps pour fermer la porosité, mais évitez de la maintenir à la température maximale trop longtemps pour limiter un grossissement excessif des grains.

- Si votre objectif principal est une résistance maximale (structure à grains fins) : Utilisez la température la plus basse possible qui peut encore atteindre la densité nécessaire, potentiellement sur une période plus longue. Des techniques avancées comme le frittage plasma par étincelles (SPS) ou l'utilisation d'inhibiteurs de croissance des grains peuvent également être nécessaires.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour les filtres ou les implants) : Utilisez une température de frittage plus basse suffisante pour former des cols solides entre les particules mais pas assez élevée pour provoquer une densification ou une croissance significative des grains.

En fin de compte, maîtriser le frittage consiste à appliquer précisément l'énergie thermique pour contrôler le mouvement atomique, guidant le matériau vers sa forme finale souhaitée.

Tableau récapitulatif :

| Température de frittage | Effet sur la taille des particules/grains | Résultat principal |

|---|---|---|

| Basse | Croissance minimale | Haute porosité, grains fins |

| Moyenne | Croissance modérée | Haute densité, propriétés équilibrées |

| Élevée | Croissance significative/excessive | Densité maximale, affaiblissement potentiel |

Vous avez du mal à trouver l'équilibre parfait entre densité et résistance dans vos matériaux frittés ? Le contrôle précis de la température de frittage est essentiel. KINTEK est spécialisé dans les fours de laboratoire et les équipements avancés qui fournissent les profils thermiques exacts nécessaires pour des résultats constants et de haute qualité. Nos solutions vous aident à maîtriser le processus de frittage, que votre objectif soit une densité maximale, une résistance supérieure ou une porosité contrôlée. Optimisons ensemble votre processus de frittage – contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?