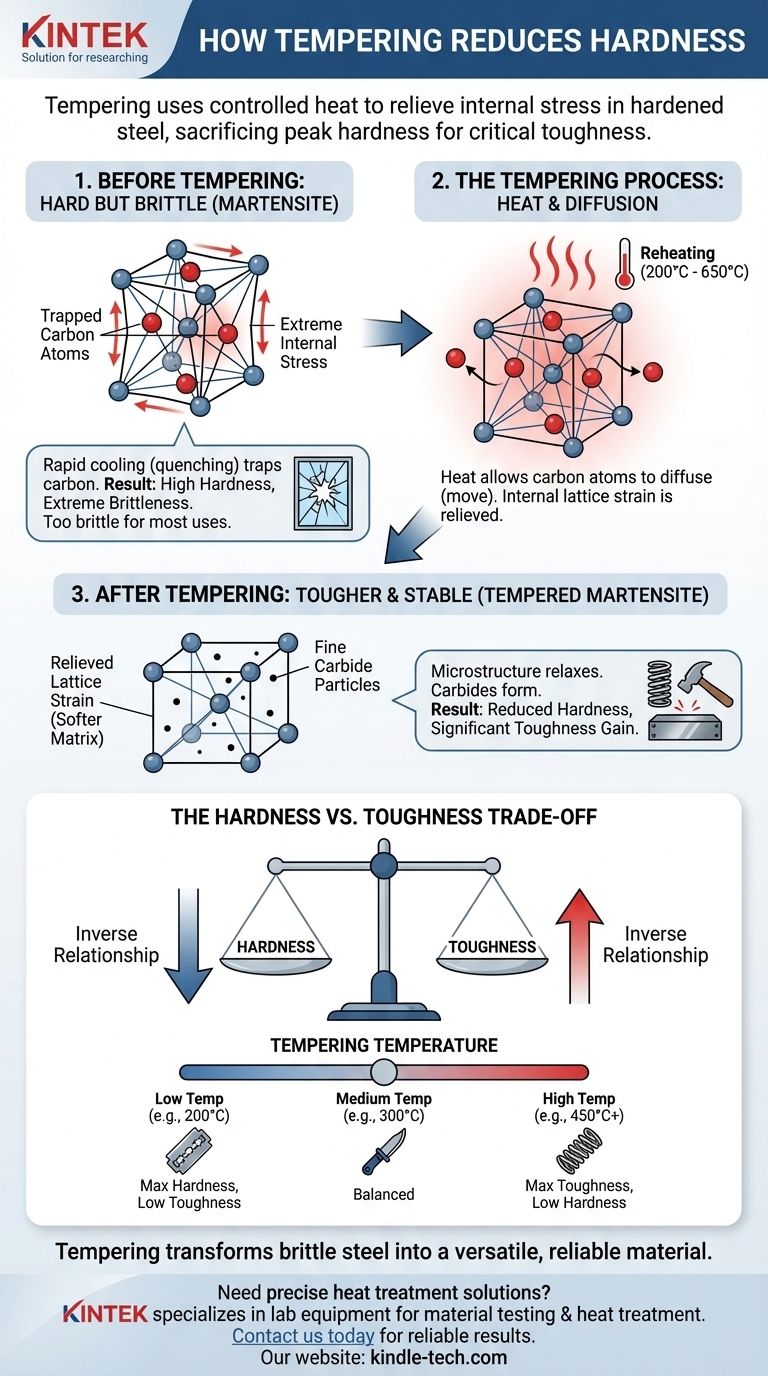

À la base, le revenu réduit la dureté en fournissant juste assez de chaleur pour soulager l'immense contrainte interne au sein de l'acier trempé. Ce réchauffage contrôlé permet aux atomes de carbone piégés de se déplacer, transformant la microstructure fragile et fortement contrainte de l'acier en une microstructure plus résistante et plus stable. Bien que l'objectif principal soit un gain massif de ténacité, une réduction prévisible de la dureté en est la conséquence directe.

L'acier non revenu, connu sous le nom de martensite, est extrêmement dur mais trop cassant pour presque toutes les utilisations pratiques. Le revenu est le processus essentiel qui consiste à sacrifier une quantité contrôlée de cette dureté maximale pour obtenir la ténacité critique requise pour un composant durable et fiable.

L'état de l'acier avant le revenu : dur mais cassant

Pour comprendre le revenu, il faut d'abord comprendre le matériau sur lequel il agit. L'acier est généralement revenu immédiatement après un processus de durcissement appelé trempe.

Le processus de trempe et la martensite

Pendant le durcissement, l'acier est chauffé à une température élevée où sa structure cristalline devient de l'austénite, une forme qui peut dissoudre une quantité significative de carbone. Lorsque cet acier chaud est refroidi rapidement (trempé), les atomes de carbone sont piégés dans le réseau cristallin du fer.

Ce refroidissement rapide force l'austénite à se transformer en martensite, une structure cristalline tétragonale centrée (TCC).

Pourquoi la martensite est si dure

La caractéristique principale de la martensite est sa contrainte interne extrême. Les atomes de carbone piégés déforment le réseau cristallin du fer, empêchant les plans cristallins de glisser les uns sur les autres.

Cette résistance au glissement, connue sous le nom de mouvement de dislocation, est la définition même de la dureté au niveau microscopique. Plus la contrainte est élevée, plus le matériau est dur.

Le défaut critique : une fragilité extrême

Cette dureté élevée a un coût sévère : une fragilité extrême. L'immense contrainte interne fait que le matériau se comporte comme du verre. Il a une très faible résistance à la fracture et se brisera sous un choc ou une flexion brusque.

Pour des outils comme les couteaux, les haches ou des pièces structurelles comme les boulons, cette fragilité est un point de défaillance catastrophique.

La mécanique du revenu : soulager les contraintes internes

Le revenu est un traitement thermique subcritique, ce qui signifie que l'acier est réchauffé à une température inférieure au point où il se transformerait à nouveau en austénite (généralement entre 200°C et 650°C / 400°F et 1200°F).

Le rôle de la chaleur et de la diffusion du carbone

L'énergie thermique ajoutée par le réchauffage permet aux atomes de carbone "gelés" de finalement se déplacer, ou de diffuser, à travers le réseau cristallin. C'est le mécanisme central du revenu.

De la martensite contrainte à une matrice plus douce

À mesure que les atomes de carbone migrent hors de leurs positions piégées, la déformation sévère du réseau cristallin du fer est soulagée. La structure de martensite TCC fortement contrainte se détend en une structure cubique centrée (CCC) beaucoup moins contrainte, qui est essentiellement une forme de ferrite.

Cette matrice de ferrite est intrinsèquement plus douce que la martensite d'origine car la principale source de sa dureté – la contrainte du réseau – a été considérablement réduite.

La formation de carbures fins

Les atomes de carbone migrateurs ne disparaissent pas simplement. Ils se combinent avec les atomes de fer pour former de nouvelles particules microscopiques de carbure de fer (Fe₃C), également appelé cémentite.

La structure finale, appelée martensite revenue, est un matériau composite : une matrice de ferrite plus douce renforcée par une fine dispersion de particules de carbure très dures. Bien que ces carbures ajoutent une certaine dureté, l'effet global du soulagement de la contrainte interne du réseau est une diminution nette de la dureté totale de l'acier.

Comprendre les compromis : dureté vs ténacité

La relation entre la dureté et la ténacité est le concept le plus important en traitement thermique. Le revenu est le processus qui consiste à naviguer délibérément dans ce compromis.

La relation inverse

Pour un acier donné, la dureté et la ténacité sont généralement inversement proportionnelles. Lorsque vous revenez l'acier pour diminuer sa dureté, vous augmenterez presque toujours sa ténacité, qui est la capacité du matériau à absorber de l'énergie et à se déformer sans se fracturer.

Contrôler le résultat avec la température

La température de revenu est la principale variable de contrôle. Une température de revenu plus élevée fournit plus d'énergie thermique, permettant une plus grande diffusion du carbone, un plus grand soulagement des contraintes et la formation de particules de carbure plus grandes.

- Température plus basse : Entraîne une légère baisse de la dureté et un gain significatif de ténacité.

- Température plus élevée : Entraîne une plus grande baisse de la dureté et un gain maximal de ténacité.

Faire le bon choix pour votre objectif

L'équilibre idéal entre dureté et ténacité est entièrement dicté par l'application prévue de l'outil. La température de revenu est choisie spécifiquement pour atteindre cet équilibre.

- Si votre objectif principal est une résistance à l'usure extrême et une tenue de coupe (par exemple, lames de rasoir, limes) : Utilisez une basse température de revenu (environ 200°C / 400°F) pour conserver une dureté maximale tout en soulageant juste assez de contrainte pour éviter l'écaillage.

- Si votre objectif principal est un équilibre entre dureté et résistance aux chocs (par exemple, couteaux, ciseaux, têtes de hache) : Utilisez une température de revenu moyenne (260-340°C / 500-650°F) pour obtenir une bonne tenue de coupe et la ténacité nécessaire pour résister à des chocs modérés.

- Si votre objectif principal est une ténacité et une flexibilité maximales (par exemple, ressorts, boulons structurels, épées) : Utilisez une température de revenu élevée (450°C+ / 850°F+) pour sacrifier une dureté significative au profit de la capacité à plier, fléchir et absorber des chocs sévères sans se rompre.

Le revenu est ce qui transforme l'acier d'une curiosité fragile en le fondement polyvalent et fiable du monde moderne.

Tableau récapitulatif :

| Température de revenu | Effet sur la dureté | Effet sur la ténacité | Application idéale |

|---|---|---|---|

| Basse (~200°C / 400°F) | Légère diminution | Augmentation significative | Lames de rasoir, limes |

| Moyenne (260-340°C / 500-650°F) | Diminution modérée | Forte augmentation | Couteaux, ciseaux, haches |

| Élevée (450°C+ / 850°F+) | Grande diminution | Augmentation maximale | Ressorts, épées, boulons |

Besoin d'un traitement thermique précis pour vos composants en acier ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les essais de matériaux et les processus de traitement thermique. Notre expertise vous assure d'atteindre l'équilibre exact dureté-ténacité requis pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et fournir des résultats fiables et durables.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Quelle est la signification d'un four à moufle ? La clé d'un traitement pur à haute température

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis

- Quel type de four est un four à moufle ? Un guide pour le chauffage de haute pureté et sans contamination