À la base, la pyrolyse est le processus de décomposition d'un matériau par la chaleur dans un environnement dépourvu d'oxygène. Au lieu de brûler, la chaleur intense fissure les molécules grandes et complexes d'une substance comme le plastique ou la biomasse en composants plus petits et plus précieux. Cette décomposition thermochimique aboutit à trois produits principaux : un mélange gazeux (gaz de synthèse), un liquide (huile de pyrolyse) et un résidu solide riche en carbone (charbon).

La pyrolyse n'est pas simplement une incinération sans air ; c'est un processus de conversion chimique contrôlé. Son but est de récupérer la valeur chimique et énergétique enfermée dans les déchets, mais son succès dépend entièrement d'un contrôle précis de la température, de la pureté de la matière première et de l'absence totale d'oxygène.

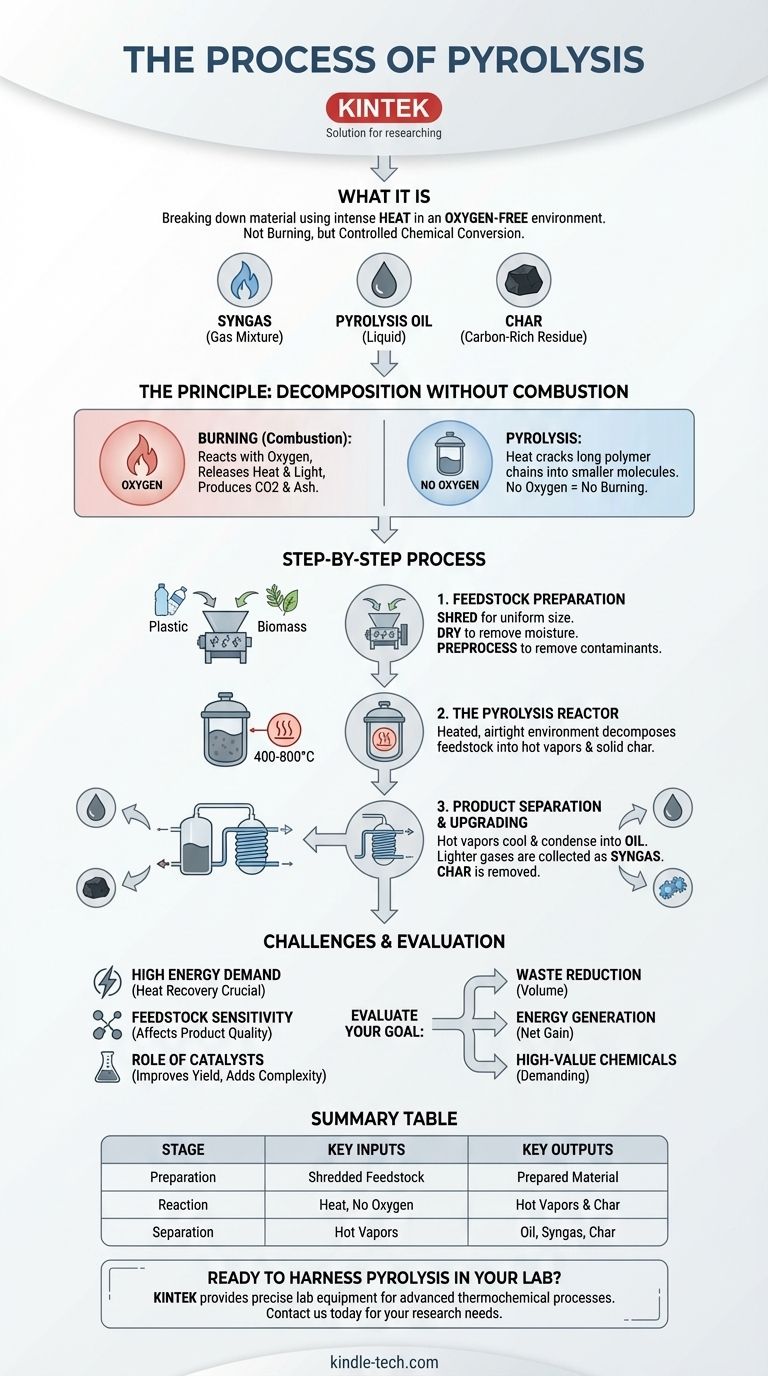

Le principe fondamental : la décomposition sans combustion

La distinction entre la pyrolyse et la combustion est le concept le plus critique à saisir. Tout se résume à la présence ou à l'absence d'oxygène.

Créer un environnement sans oxygène

Dans un feu normal, l'oxygène agit comme un réactif. La chaleur décompose un matériau, et les molécules résultantes réagissent rapidement avec l'oxygène, libérant de l'énergie sous forme de chaleur et de lumière, et produisant des sous-produits comme le dioxyde de carbone et les cendres.

La pyrolyse empêche cela en se déroulant dans un récipient scellé. En éliminant l'oxygène, vous supprimez l'ingrédient clé de la combustion. Le matériau ne peut pas "brûler".

Le rôle de la chaleur élevée

Sans oxygène, la chaleur joue un rôle différent. Au lieu d'alimenter la combustion, l'énergie thermique attaque directement les liaisons chimiques qui maintiennent les longues chaînes de polymères ensemble.

Pour les matériaux comme la biomasse, le processus cible ses principaux composants : la cellulose, l'hémicellulose et la lignine. Dans les plastiques, il décompose les longues chaînes d'hydrocarbures. Ce "craquage thermique" les divise en molécules plus petites, plus légères et plus volatiles.

Une explication étape par étape du processus

Bien que les spécificités varient selon la matière première, une opération de pyrolyse typique pour les déchets plastiques ou de biomasse suit une séquence claire.

Étape 1 : Préparation de la matière première

Le processus commence bien avant que le matériau n'entre dans le réacteur. La matière première est d'abord déchiquetée en morceaux plus petits et plus uniformes pour augmenter la surface et assurer un chauffage uniforme.

Elle est ensuite séchée pour éliminer l'humidité, car le chauffage de l'eau consomme une quantité massive d'énergie qui serait autrement utilisée pour la pyrolyse. Enfin, elle subit un prétraitement pour séparer les contaminants non pyrolyzables comme les métaux ou le verre.

Étape 2 : Le réacteur de pyrolyse

C'est le cœur du système. La matière première préparée est introduite dans un réacteur étanche, qui est ensuite chauffé à des températures allant généralement de 400°C à 800°C.

À l'intérieur du réacteur, le matériau est décomposé en un mélange chaud de gaz et de vapeurs. Le résidu solide qui ne se vaporise pas, appelé biochar ou simplement charbon, est retiré du fond du réacteur.

Étape 3 : Séparation et valorisation des produits

Le flux de gaz et de vapeur chauds sort du réacteur et entre dans un système de condensation. En refroidissant, les molécules plus lourdes se condensent en un liquide appelé huile de pyrolyse (ou bio-huile). Cette huile nécessite souvent une distillation et une purification supplémentaires pour devenir un produit utilisable.

Les molécules plus légères qui ne se condensent pas forment un mélange de gaz combustibles appelé gaz de synthèse. Ce gaz est collecté et peut être utilisé comme combustible, souvent pour aider à alimenter le processus de pyrolyse lui-même.

Comprendre les compromis et les défis

La pyrolyse est une technologie puissante, mais ce n'est pas une solution miracle. Une évaluation lucide nécessite de comprendre ses limites inhérentes.

Forte demande énergétique

Chauffer un réacteur à des centaines de degrés Celsius est un processus énergivore. Une usine efficace doit être conçue pour récupérer et réutiliser autant de chaleur que possible. Souvent, le gaz de synthèse produit est brûlé pour fournir la chaleur, améliorant le bilan énergétique global mais réduisant la quantité de production vendable.

Sensibilité de la matière première

La composition exacte de l'huile, du gaz et du charbon dépend fortement du matériau d'entrée. Une matière première composée de plastiques mélangés produira une huile très différente – et souvent de moindre qualité – qu'une matière première composée d'un seul type de plastique propre. Cette variabilité rend la production d'un produit cohérent et de haute qualité un défi d'ingénierie important.

Le rôle des catalyseurs

Pour améliorer le résultat, un catalyseur est souvent introduit dans le réacteur. Les catalyseurs favorisent des réactions chimiques spécifiques, aidant à orienter le processus vers la production d'un rendement plus élevé d'un produit désiré, comme une huile plus stable et plus précieuse à partir du plastique. Cependant, les catalyseurs ajoutent des coûts et de la complexité à l'opération.

Comment évaluer la pyrolyse pour votre application

Pour déterminer si la pyrolyse est la bonne solution, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est extrêmement efficace, convertissant des matériaux volumineux comme les pneus ou les plastiques en un charbon dense et des combustibles utilisables, réduisant considérablement le volume envoyé aux décharges.

- Si votre objectif principal est la production d'énergie : Le processus produit de l'huile et du gaz combustibles, mais vous devez calculer soigneusement le gain net d'énergie après avoir soustrait l'énergie significative nécessaire pour faire fonctionner le processus lui-même.

- Si votre objectif principal est la création de produits chimiques de grande valeur : C'est l'application la plus exigeante, nécessitant des matières premières pures, un contrôle précis de la température, des catalyseurs et une purification en aval significative pour créer un produit cohérent adapté à l'industrie chimique.

Comprendre ces principes fondamentaux est la première étape pour exploiter la pyrolyse comme un outil puissant pour la conversion durable des matériaux.

Tableau récapitulatif :

| Étape de pyrolyse | Intrants clés | Extrants clés |

|---|---|---|

| Préparation | Matière première déchiquetée et séchée (par exemple, plastique, biomasse) | Matériau préparé, sans contaminants |

| Réaction | Chaleur (400-800°C), pas d'oxygène | Mélange de vapeur chaude et charbon solide |

| Séparation | Vapeurs chaudes | Huile de pyrolyse, gaz de synthèse, charbon |

| Facteur clé | Contrôle précis de la température et environnement sans oxygène | Détermine la qualité et le rendement du produit |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis et de haute qualité nécessaires aux processus thermochimiques avancés comme la pyrolyse. Que vous recherchiez l'efficacité des catalyseurs, l'optimisation des conditions de réaction ou l'analyse des rendements des produits, nos outils fiables sont essentiels pour obtenir des résultats précis et reproductibles.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont KINTEK peut soutenir le travail innovant de votre laboratoire en matière de conversion durable des matériaux. Transformons ensemble votre recherche en solutions percutantes.

Contactez KINTEK pour vos besoins en laboratoire de pyrolyse

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables