Pour les montres, le revêtement PVD est un choix exceptionnellement efficace et populaire pour ajouter durabilité et couleur. Il offre une finition dure et résistante à la corrosion qui améliore considérablement à la fois l'esthétique et la longévité du garde-temps. Cette technologie, qui lie une fine couche de matériau au boîtier de la montre au niveau moléculaire, offre une couche de protection robuste contre l'usure quotidienne et les facteurs environnementaux.

Le dépôt physique en phase vapeur (PVD) améliore considérablement la résistance aux rayures d'une montre et prévient la corrosion, offrant une finition durable dans diverses couleurs. Cependant, il s'agit d'un revêtement de surface, et non d'un métal solide, ce qui signifie qu'une entaille suffisamment profonde peut toujours pénétrer la couche et révéler le matériau de base en dessous.

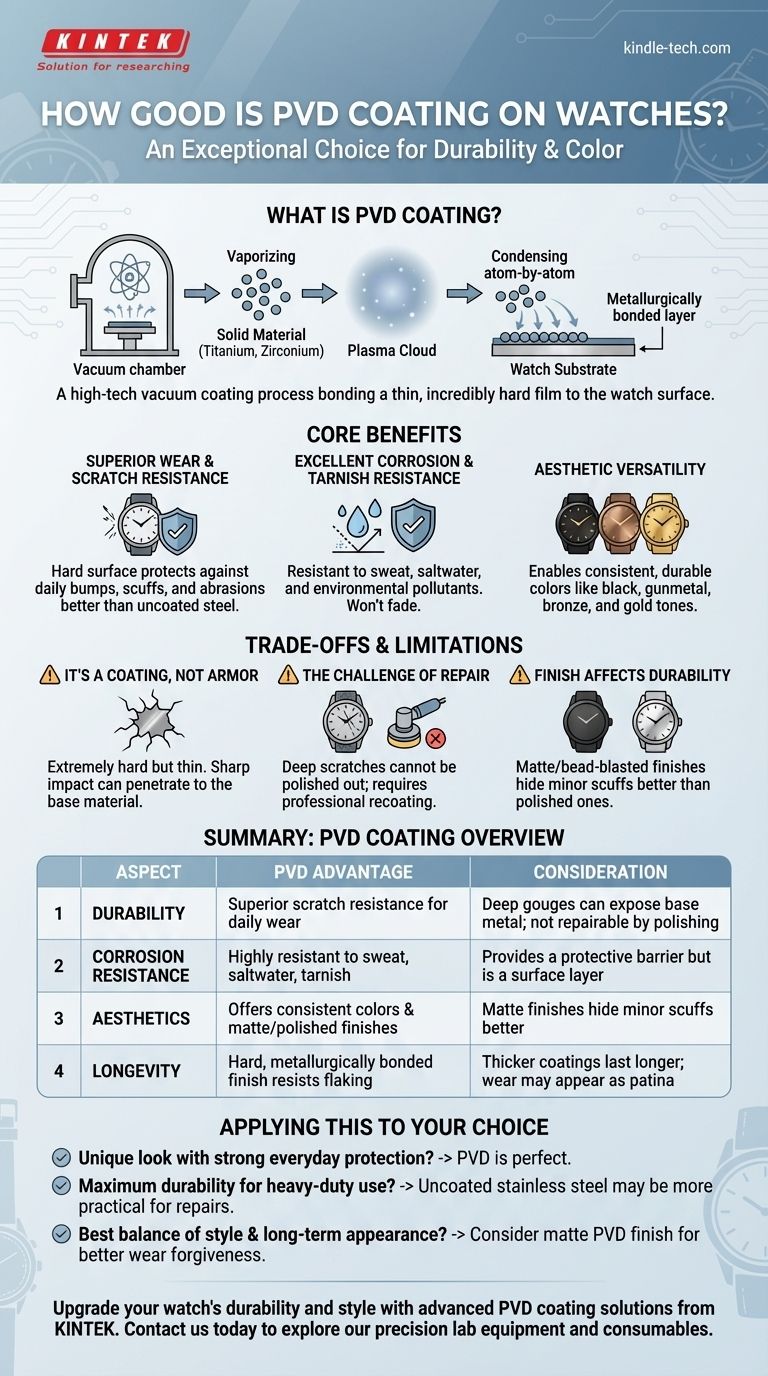

Qu'est-ce que le revêtement PVD exactement ?

La science en termes simples

Le dépôt physique en phase vapeur est un processus de revêtement sous vide de haute technologie. En termes simples, un matériau solide (comme le nitrure de titane ou de zirconium) est vaporisé en un plasma à l'intérieur d'une chambre à vide. Les composants de la montre, ou « substrats », sont ensuite introduits, et le matériau vaporisé se condense sur eux, atome par atome.

Ce processus forme une nouvelle surface incroyablement fine, mais extrêmement dure et durable, qui est liée métallurgiquement au métal de base de la montre.

Le résultat : une surface fusionnée et résiliente

Contrairement à la peinture ou à la galvanoplastie, qui ne font que déposer un revêtement sur le dessus, le PVD intègre le revêtement au substrat. Cela crée une finition qui n'est pas sujette à l'écaillage ou à l'écaillement. L'objectif principal est d'augmenter la résistance à l'usure et à l'oxydation, rendant la surface de la montre significativement plus dure que l'acier inoxydable brut.

Les principaux avantages d'une montre avec revêtement PVD

Résistance supérieure à l'usure et aux rayures

L'avantage principal du PVD est sa dureté. Ce traitement protège une montre des petits chocs, éraflures et abrasions de la vie quotidienne bien mieux qu'une montre en acier non revêtu ou plaquée or.

Excellente résistance à la corrosion et au ternissement

Les revêtements PVD offrent une barrière inerte très résistante à la sueur, à l'eau salée et aux polluants environnementaux. La finition ne ternira pas et ne se décolorera pas, et des tests ont montré qu'elle peut résister à plus de 1 200 heures de brouillard salin neutre, répondant aux normes industrielles rigoureuses en matière de protection contre la corrosion.

Polyvalence esthétique

Le PVD est la technologie derrière les montres populaires noires, bronze, bronze et même dorées. Il permet aux fabricants d'obtenir des couleurs cohérentes et durables qui seraient impossibles avec le métal de base seul, élargissant considérablement les possibilités de design.

Comprendre les compromis et les limitations

C'est un revêtement, pas une armure indestructible

C'est le point le plus critique à comprendre. Bien que le PVD soit extrêmement dur, il reste une fine couche. Un impact suffisamment net ou puissant – comme frotter la montre contre un mur de briques ou la faire tomber sur du béton – peut traverser la couche de PVD et exposer l'acier de couleur argentée en dessous.

Le défi de la réparation

Contrairement à une montre en acier inoxydable standard dont les rayures peuvent être polies, une rayure profonde sur une montre PVD ne peut pas être réparée. Le polissage ne ferait que retirer le revêtement autour de la rayure. La seule véritable solution est de faire recouvrir professionnellement la pièce entière, ce qui n'est souvent ni pratique ni rentable.

La finition affecte la durabilité visuelle

Les revêtements PVD plus épais sont plus durables, mais la finition visuelle joue également un rôle. Une finition PVD mate ou microbillée a tendance à mieux masquer les petites éraflures qu'une finition PVD très polie et brillante. Au fil des ans, l'usure peut apparaître comme une légère « patine » sur les bords, ce que certains trouvent attrayant.

Comment appliquer cela à votre choix

Une montre avec revêtement PVD est une excellente option pour la plupart des gens, mais vos besoins spécifiques doivent guider votre décision finale.

- Si votre objectif principal est un look unique avec une forte protection quotidienne : Le PVD est un choix parfait, offrant une défense robuste contre les éraflures et les rayures de la vie quotidienne.

- Si votre objectif principal est une durabilité maximale pour une utilisation intensive : Comprenez qu'une entaille profonde est permanente. Pour une montre "de travail" véritable, l'acier inoxydable non revêtu peut être plus pratique, car ses rayures plus profondes peuvent être polies et refinies au fil du temps.

- Si vous souhaitez le meilleur équilibre entre le style PVD et l'apparence à long terme : Considérez une montre avec une finition PVD mate, car elle sera plus indulgente face à l'usure mineure qu'une version polie.

Fort de cette compréhension, vous pouvez choisir en toute confiance une montre avec revêtement PVD qui correspond parfaitement à votre style de vie et à vos objectifs esthétiques.

Tableau récapitulatif :

| Aspect | Avantage du revêtement PVD | Considération |

|---|---|---|

| Durabilité | Résistance supérieure aux rayures pour l'usure quotidienne | Les entailles profondes peuvent exposer le métal de base ; non réparable par polissage |

| Résistance à la corrosion | Très résistant à la sueur, à l'eau salée et au ternissement | Fournit une barrière protectrice mais est une couche de surface |

| Esthétique | Offre des couleurs cohérentes (noir, bronze, or) et des finitions mates/polies | Les finitions mates masquent mieux les petites éraflures que les finitions polies |

| Longévité | Finition dure, liée métallurgiquement, résiste à l'écaillage et à l'écaillement | Les revêtements plus épais durent plus longtemps ; l'usure peut apparaître comme une patine au fil du temps |

Améliorez la durabilité et le style de votre montre avec les solutions de revêtement PVD avancées de KINTEK. Que vous soyez un fabricant de montres cherchant à améliorer la longévité de ses produits ou un laboratoire testant des matériaux pour leur résistance à l'usure, KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour soutenir le développement et le contrôle qualité de vos revêtements. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut vous aider à obtenir des finitions supérieures et durables pour vos garde-temps !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés