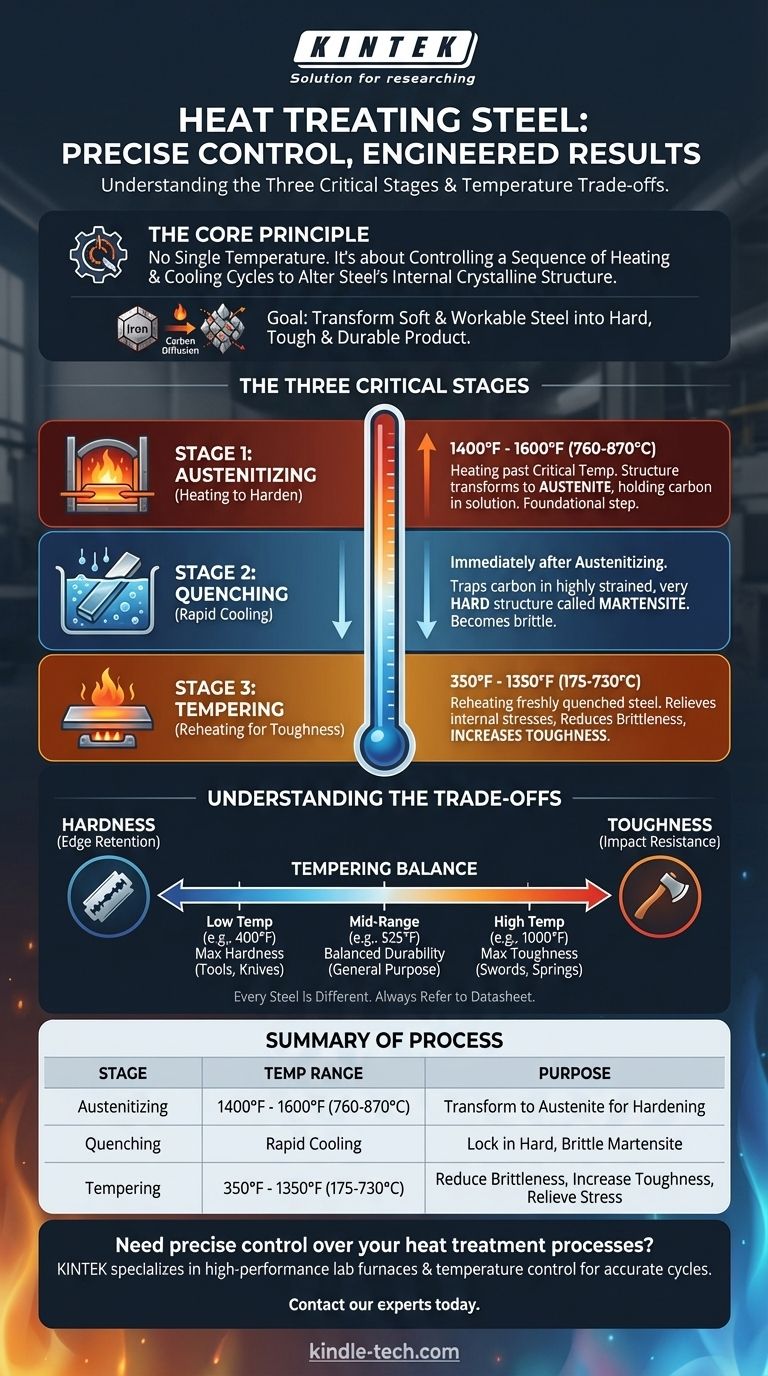

Il n'y a pas de température unique pour le traitement thermique de l'acier ; il s'agit plutôt d'un processus précis en plusieurs étapes impliquant différentes températures pour obtenir des résultats spécifiques. Le cycle complet implique de chauffer l'acier de 350°F (175°C) pour une trempe à basse température jusqu'à bien plus de 1500°F (815°C) pour le durcissement initial. La température exacte à chaque étape dépend entièrement du type d'acier et des propriétés finales souhaitées.

Le principe fondamental du traitement thermique ne consiste pas à atteindre une température spécifique, mais à contrôler soigneusement une séquence de cycles de chauffage et de refroidissement. Cette manipulation de la température modifie la structure cristalline interne de l'acier pour atteindre un équilibre ciblé entre dureté et ténacité.

L'objectif du traitement thermique : l'ingénierie de la structure de l'acier

Le traitement thermique est le processus qui consiste à utiliser un chauffage et un refroidissement contrôlés pour modifier les propriétés physiques de l'acier. Il permet de prendre une pièce d'acier relativement molle et malléable et de la transformer en un produit final dur, tenace et durable.

Le rôle de la température et du carbone

L'acier est un alliage de fer et de carbone. À température ambiante, le carbone est enfermé dans la structure cristalline du fer. Lorsque vous chauffez l'acier, ces cristaux changent de forme, permettant aux atomes de carbone de se dissoudre et de se répartir plus uniformément, un peu comme le sucre se dissout dans l'eau chaude.

La transformation critique en austénite

Lorsque vous chauffez l'acier au-delà de sa température critique — généralement entre 1400°F et 1600°F (760-870°C) — il subit une transformation de phase. Sa structure cristalline passe à un état connu sous le nom d'austénite, qui peut contenir une quantité significative de carbone en solution. C'est l'étape fondamentale pour durcir l'acier.

Les trois étapes critiques du traitement thermique

Le véritable traitement thermique pour le durcissement est un processus en trois parties. Sauter ou exécuter incorrectement n'importe quelle étape entraînera une défaillance de la pièce.

Étape 1 : Austénitisation (Chauffage pour durcir)

C'est la phase de chauffage initial. L'objectif est de chauffer l'acier suffisamment chaud et de le maintenir suffisamment longtemps pour que toute sa structure se transforme en austénite. La température exacte est critique et dépend de la teneur spécifique en carbone de l'acier et des autres alliages.

Étape 2 : Trempe (Refroidissement rapide)

Immédiatement après que l'acier soit devenu austénite, il doit être refroidi très rapidement, ou "trempé". Ce refroidissement rapide ne donne pas à la structure cristalline le temps de revenir à son état mou. Au lieu de cela, il piège les atomes de carbone dans une nouvelle structure, très contrainte et très dure, appelée martensite. Cet état est cependant aussi extrêmement fragile.

Étape 3 : Revenu (Réchauffage pour la ténacité)

Une pièce d'acier fraîchement trempée est trop fragile pour la plupart des utilisations pratiques. L'étape finale est le revenu, qui consiste à réchauffer l'acier à une température beaucoup plus basse, généralement entre 350°F et 1350°F (175-730°C). Ce processus soulage les contraintes internes et réduit la fragilité, augmentant la ténacité.

Comprendre les compromis

L'art du traitement thermique réside dans la gestion des compromis inhérents entre les différentes propriétés des matériaux. Vous équilibrez toujours un attribut par rapport à un autre.

Le spectre Dureté vs Ténacité

Le revenu est un compromis direct entre dureté et ténacité.

- Une basse température de revenu (par exemple, 400°F / 205°C) ne réduit que légèrement la fragilité, conservant une dureté maximale. C'est idéal pour les outils qui nécessitent un tranchant aiguisé, comme un couteau ou un rasoir.

- Une haute température de revenu (par exemple, 1000°F / 540°C) sacrifie une dureté significative pour gagner une grande quantité de ténacité. C'est nécessaire pour les outils qui doivent résister aux chocs, comme une hache ou un pied-de-biche.

Pourquoi "Chaque acier est différent"

La teneur spécifique en carbone et les éléments d'alliage (comme le chrome, le molybdène ou le vanadium) dans un acier modifient considérablement son comportement. Ces alliages altèrent la température critique d'austénitisation et la façon dont l'acier réagit à une température de revenu donnée. Référez-vous toujours à la fiche technique de votre type d'acier spécifique.

Le risque d'un chauffage incorrect

Chauffer l'acier trop haut pendant la phase d'austénitisation peut entraîner la croissance de la structure granulaire, rendant le produit final faible et fragile même après le revenu. De plus, une atmosphère non contrôlée pendant le chauffage peut décaper le carbone de la surface de l'acier, un défaut connu sous le nom de décarburation, ce qui l'empêche de durcir correctement.

Faire le bon choix pour votre objectif

Votre choix de température de revenu est entièrement dicté par l'utilisation prévue de la pièce en acier.

- Si votre objectif principal est une dureté maximale et une rétention du tranchant (par exemple, une lime ou un rasoir) : Revenez à une température plus basse, généralement entre 350°F et 500°F (175-260°C).

- Si votre objectif principal est un équilibre entre dureté et durabilité (par exemple, une lame de couteau polyvalente) : Revenez à une température moyenne, souvent entre 450°F et 600°F (230-315°C).

- Si votre objectif principal est une ténacité maximale et une résistance aux chocs (par exemple, une épée, une hache ou un ressort) : Revenez à une température plus élevée, de 600°F à 1100°F (315-600°C) ou plus.

En comprenant ce processus, vous obtenez un contrôle direct sur la performance finale de votre acier.

Tableau récapitulatif :

| Étape | Plage de température | Objectif |

|---|---|---|

| Austénitisation | 1400°F - 1600°F (760-870°C) | Transformer la structure de l'acier en austénite pour le durcissement |

| Trempe | Refroidissement rapide à partir de la température d'austénitisation | Fixer la structure martensitique dure et fragile |

| Revenu | 350°F - 1350°F (175-730°C) | Réduire la fragilité, augmenter la ténacité, soulager les contraintes |

Besoin d'un contrôle précis de vos processus de traitement thermique ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de contrôle de la température conçus pour des cycles de traitement thermique précis et reproductibles. Que vous travailliez avec des aciers à outils, des alliages ou que vous développiez de nouveaux matériaux, nos solutions vous garantissent d'atteindre les températures exactes requises pour des résultats parfaits. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un four à chambre ? Choisissez le bon four de laboratoire pour votre application

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quelle est la précision d'un four à moufle ? Atteindre un contrôle de ±1°C et une uniformité de ±2°C