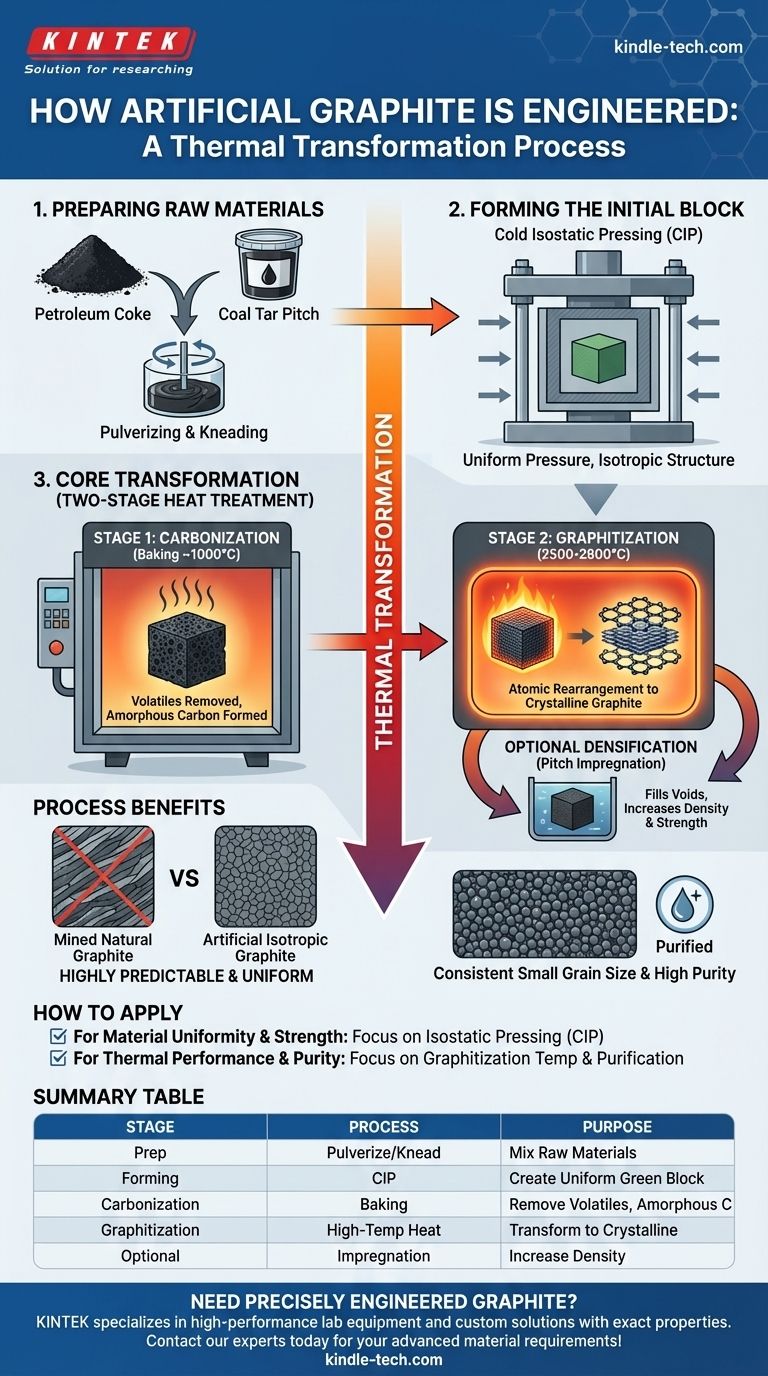

En bref, le graphite artificiel n'est pas extrait mais conçu. Il est fabriqué en prenant des matières premières riches en carbone comme le coke de pétrole et le brai de goudron de houille, en les pressant dans une forme désirée, puis en les soumettant à un processus de traitement thermique intense en plusieurs étapes qui transforme le carbone amorphe en une structure de graphite cristalline et pure.

L'idée essentielle est que la fabrication du graphite artificiel est un processus de transformation thermique. Il convertit les atomes de carbone désorganisés en la structure en couches hautement ordonnée du graphite par une chaleur extrême, généralement entre 2500 et 2800 °C.

Le plan de fabrication : une analyse étape par étape

La production de graphite artificiel de haute qualité, en particulier le graphite isostatique, est un processus précis et contrôlé. Chaque étape est conçue pour intégrer des propriétés spécifiques dans le matériau final.

H3: Préparation des matières premières

Le processus commence par des matières premières soigneusement sélectionnées, principalement du coke de pétrole (un sous-produit solide de carbone issu du raffinage du pétrole) et du brai de goudron de houille (un liant).

Le coke est d'abord calciné (chauffé) pour éliminer les impuretés, puis pulvérisé en une fine poudre. Cette poudre est mélangée et malaxée avec le brai chauffé, qui agit comme liant, créant un mélange uniforme, semblable à une pâte.

H3: Formation du bloc initial

Ce mélange brut est ensuite formé en un bloc solide, souvent appelé bloc « vert ». Une méthode clé pour le graphite haute performance est le pressage isostatique à froid (CIP).

Dans cette technique, le matériau est placé dans un moule flexible et soumis à une pression extrêmement élevée sous toutes les directions à l'aide d'un milieu liquide. Cela garantit que le bloc possède une densité très uniforme et une structure isotrope, ce qui signifie que ses propriétés sont les mêmes dans toutes les directions.

La transformation fondamentale : du carbone au graphite

Une fois le bloc formé, il subit un traitement thermique en deux étapes qui modifie fondamentalement sa structure atomique.

H3: Étape 1 : Carbonisation (Cuisson)

Le bloc formé est lentement chauffé dans un environnement exempt d'oxygène. Ce processus de cuisson initial, connu sous le nom de carbonisation, élimine les composés volatils du liant bitumineux.

Le résultat est un bloc de carbone amorphe dur, cassant et poreux.

H3: Étape 2 : Graphitisation (La conversion finale)

C'est l'étape la plus critique et la plus énergivore. Le bloc carbonisé est chauffé dans un four spécialisé à des températures extrêmement élevées, généralement comprises entre 2500 °C et 2800 °C.

À ces températures, les atomes de carbone désorganisés ont suffisamment d'énergie pour se réorganiser en la structure cristalline hexagonale et en couches du graphite.

H3: Densification optionnelle

Pour les applications nécessitant une densité maximale et une porosité minimale, le bloc peut subir une imprégnation de brai après la carbonisation initiale.

Le bloc de carbone poreux est saturé de brai liquide, puis recuit. Cela remplit les vides internes et augmente considérablement la densité et la résistance du matériau final.

Comprendre les avantages du processus

Ce processus de fabrication en plusieurs étapes est complexe, mais il permet un contrôle précis des propriétés du matériau final, ce qui est impossible avec le graphite naturel extrait.

H3: Atteindre l'uniformité isotrope

L'utilisation du pressage isostatique est cruciale. Elle élimine l'écoulement directionnel du grain trouvé dans d'autres méthodes de formage, résultant en un graphite très prévisible et se comportant uniformément quelle que soit son orientation.

H3: Contrôle de la taille des grains et de la pureté

En sélectionnant des poudres de coke spécifiques et en contrôlant les paramètres du processus, les fabricants peuvent produire du graphite avec des tailles de grains très petites et constantes.

De plus, les températures extrêmement élevées de l'étape de graphitisation servent également à vaporiser et à éliminer la plupart des impuretés, conduisant à un produit final de très haute pureté.

Comment appliquer ces connaissances

Comprendre les étapes de fabrication aide à choisir le bon matériau pour une application technique spécifique.

- Si votre objectif principal est l'uniformité et la résistance du matériau : L'utilisation du pressage isostatique est le facteur le plus important, car il dicte la nature isotrope du bloc final.

- Si votre objectif principal est la performance thermique et la pureté chimique : La température de graphitisation et les étapes de purification optionnelles sont les déterminants critiques de la qualité finale du matériau.

En fin de compte, le processus de fabrication artificielle permet de concevoir le graphite comme un matériau industriel prévisible et haute performance.

Tableau récapitulatif :

| Étape de fabrication | Processus clé | Objectif |

|---|---|---|

| Préparation des matières premières | Pulvérisation et malaxage | Mélanger le coke de pétrole avec le liant de brai de goudron de houille |

| Mise en forme | Pressage isostatique à froid (CIP) | Créer un bloc « vert » uniforme et isotrope |

| Carbonisation | Cuisson (~1000°C) | Éliminer les volatils, former du carbone amorphe |

| Graphitisation | Chauffage à haute température (2500-2800°C) | Transformer le carbone en graphite cristallin |

| Étape optionnelle | Imprégnation de brai | Augmenter la densité et la résistance |

Besoin de graphite précisément conçu pour votre laboratoire ou votre application industrielle ? KINTEK se spécialise dans les équipements et consommables de laboratoire haute performance, y compris les solutions de graphite personnalisées. Notre expertise garantit que vous obtenez des matériaux avec les propriétés exactes dont vous avez besoin, qu'il s'agisse d'une uniformité isotrope, d'une grande pureté ou d'une performance thermique spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins en matériaux avancés de votre laboratoire !

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quelle est l'application du four à graphite ? Essentiel pour le traitement et la synthèse de matériaux à haute température

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Qu'est-ce qu'un four à graphite mesure ? Un outil clé pour l'analyse des traces et le traitement à haute température

- Quelles sont les propriétés du matériau graphite ? Performance inégalée dans la chaleur extrême

- Qu'est-ce qui est responsable de la conductivité électrique du graphite ? Le pouvoir des électrons délocalisés

- Quels sont les avantages du four en graphite par rapport à la flamme ? Obtenez une sensibilité supérieure pour l'analyse de traces

- Quel est le point de fusion du graphite et pourquoi ? Dévoiler une résistance extrême à la chaleur

- Que se passe-t-il avec le graphite lorsqu'il est chauffé ? Libérez son potentiel à haute température ou risquez l'oxydation